Ultrakurzpulslaser arbeiten mit unvorstellbar kurzen Lichtpulsen und können damit mehr als herkömmliche Laser. Während der Laser im letzten Jahr bereits seinen 60. Geburtstag feierte, haben die Ultrakurzpulslaser erst vor wenigen Jahren angefangen, die Welt der Industrieproduktion gründlich umzukrempeln.

2013 machten drei deutsche Forscher von Trumpf, Bosch und der Universität Jena aus den ultrakurzen Laserpulsen ein neues Werkzeug für die industrielle Massenproduktion – und wurden damals mit dem deutschen Zukunftspreis ausgezeichnet. Ihre besonderen Eigenschaften und kaum eingrenzbaren Einsatzmöglichkeiten zeichnen die Technologie damals wie heute aus: Der Ultrakurzpulslaser bearbeitet thermisch schonend, präzise und inzwischen auch hoch produktiv nahezu jedes Material. Er bohrt mikrometerkleine Löcher in Metalle, schneidet Papier genauso präzise wie medizinische Stents, strukturiert Oberflächen von Werkzeugen und Batteriezellen und markiert Chirurgie-Instrumente.

Werkstück merkt den Energieeintrag nicht

Das Besondere: Die Technologie eignet sich zur besonders schonenden Bearbeitung von nahezu allen Werkstoffen und vermeidet die thermische Schädigung des angrenzenden Materials. Denn die kurzen Pulse im Piko- und Femtosekundenbereich erhitzen das Material äußerst lokal, so dass es verdampft, bevor die deponierte Energie in Form von Wärme in das umliegende Material entweichen kann. „Das Werkstück merkt überhaupt nicht, dass Energie deponiert wurde“, erklärt Diplom-Physiker Martin Reininghaus, der als Gruppenleiter der Mikrostrukturierung beim Fraunhofer-Institut für Lasertechnik ILT in Aachen mit dem Ultrakurzpulslaser arbeitet. So lassen sich hochpräzise Strukturen in der Größe von nur wenigen Mikrometern abtragen – ohne Schmelzreste, ohne Wärmeeinflusszone und somit auch ohne Nachbearbeitungsbedarf.

Ultrakurzpulslaser schneidet Stents hochpräzise

Damit unterscheidet sich der UKP-Laser beispielsweise von Faser- und CO2-Lasern, die thermische, schmelzbasierte Prozesse nutzen um das Material zu bearbeiten. „Deshalb eignen sich diese Laser eher für makroskopische Prozesse, wie das Schneiden von Blechen, während der Ultrakurzpulslaser für die Hochpräzisionsfertigung und damit auch für die Medizintechnik prädestiniert ist“, so Reininghaus.

Vor allem bei der Fertigung von Stents spielt der Ultrakurzpulslaser schon seit Jahren seine Stärken aus: Die Gefäßstützen müssen biokompatibel, sicher beim Einsetzen und gut erkennbar beim Röntgen sein. Die verschiedenen Stent-Designs, die über seine Flexibilität und Festigkeit entscheiden, beispielsweise durch die Abmaße der Stents und die Dicke der Stege, sind mit dem UKP-Laser auf wenige Mikrometer genau realisierbar. Auch bei der Materialauswahl ist der Laser nicht wählerisch: Die ultrakurz gepulste Laserstrahlung schneidet Stents aus einer Nickel-Titan-Legierung genauso präzise wie bioresorbierbare Polymer-Stents.

Ultrakurze Pulse für die Mikrostrukturierung

Aufgrund des geringen Wärmeeintrags in das Werkstück und der hohen Strahlqualität wird gepulste, insbesondere ultrakurz gepulste Laserstrahlung heute immer häufiger verwendet, um hochpräzise funktionelle Mikro- und Nanostrukturen zu erzeugen. Diese besonders schonende Art der Lasermaterialbearbeitung lässt sich für Prozesse wie das Strukturieren, Abtragen, Bohren, Schneiden oder das selektive Dünnschichtabtragen nutzen. „Die Anwendungen kommen aus verschiedenen Branchen wie Luft- und Raumfahrt, Automobilindustrie, Elektronik und Displaytechnik, aber auch immer mehr aus der Medizintechnik“, so der Laserexpertevom Fraunhofer ILT, der verschiedene Projekte rund um den Ultrakurzpulslaser begleitet und mit seinem Team neue Prozesse, Verfahren und Systemtechnik kundenspezifisch entwickelt.

„Für die Industrie ist die Technologie auch interessant, weil der Laser durch die kontaktlose Materialbearbeitung keinen Werkzeugverschleiß aufweist“, sagt Reininghaus. „Bei anderen Fertigungsverfahren erfolgt irgendwann immer ein Werkzeugwechsel. Darüber hinaus ist der Laser ein digitales Werkzeug und lässt sich so einfach in digitale Prozessketten integrieren. Aktuell fördert die EU Projekte zum Thema „Green Technology“, das heißt, die Fertigungstechnik soll „grüner“, also nachhaltiger werden. Hier kann der Ultrakurzpulslaser auf jeden Fall punkten.

Multistrahlkonzept macht UKP-Prozesse produktiver

Doch das große Thema, das die Industrie beschäftigt, ist, wie sich die Produktivität der Prozesse erhöhen lässt und Bauteile kostengünstiger gefertigt werden können. Dieser Problemstellung widmet sich auch das Fraunhofer ILT. „Vor zehn Jahren lag die Laser-Leistung bei 1 bis 20 Watt. Heute wird industriell mit 200 bis 300 Watt gearbeitet, im Laborbereich sogar mit bis zu 10 Kilowatt. Die Herausforderung ist es, neue Strahlführungs- und Prozesskonzepte zu entwickeln, um die großen mittleren Leistungen effizient auf der Werkstückoberfläche zu verteilen“, so Reininghaus.

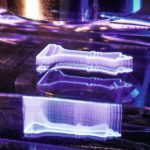

Eine Möglichkeit, um die Pulsenergie besser zu nutzen, ist das Multistrahlkonzept, bei dem ein Laserstrahl in viele Teilstrahlen aufgeteilt wird. Am Fraunhofer-Institut für Lasertechnik ILT arbeitet schon seit 2008 ein Team daran. Inzwischen können die Experten mit diffraktiven optischen Elementen (DOE) mehr als 200 Teilstrahlen gezielt in der Mikro- und Nanostrukturierung einsetzen. Sie erreichen dabei eine Präzision im sub-Mikrometerbereich. Für ihr Multistrahl-Laserverfahren wurden die Laser-Experten des Fraunhofer ILT im vergangenen Jahr mit dem Wissenschaftspreis des Stifterverbands für Verbundforschung ausgezeichnet.

Auch für die Medizintechnik ist das interessant, denn die Multistrahltechnologie ermöglicht es beispielsweise, 100 oder auch 200 Löcher gleichzeitig mit einem Laserpuls zu generieren. Aktuell forschen die Wissenschaftler an ultrapräzisen Filtern und Zerstäubern mit Lochdurchmessern von 1 µm (im Vergleich dazu: Ein menschliches Haar hat einen Durchmesser von etwa 80 µm). Zusammen mit der Nebu-tec Group, Elsenfeld, arbeitet das Team an medizinischen Zerstäubern, die beispielsweise bei Atemwegserkrankungen eingesetzt werden.

Effiziente Herstellung von Präzisionsbohrungen

„Die Düsen für den Zerstäuber bestehen aus dünnen Metallplättchen, in die gezielt mit dem UKP-Laser die winzigen Löcher geschossen werden“, erklärt Reininghaus. „Das Medikament wird dann durch den Zerstäuber vernebelt abgegeben. Über die Tröpfchengröße lässt sich bestimmen, wo das Medikament im Körper absorbiert – es wirkt dann entweder in der Lunge oder im Rachenbereich.“

Die Laserspezialisten am Fraunhofer ILT denken aber schon weiter und wollen den Lochdurchmesser von 1 µm halbieren. „Ab einem Bereich von etwa 400 Nanometer könnte es für weitere Anwendungen in der Medizintechnik spannend werden“, erläutert Reininghaus. „Wir kommen nämlich in den Bereich der Sterilisation: Wenn wir beispielsweise 400-Nanometer-Partikel filtern könnten, dann wäre die verbleibende Flüssigkeit steril.“ Möglich wäre in der Medizintechnik dann auch die mechanische Separation von weißen und roten Blutkörperchen.

Mehr als 20 000 winzige Bohrlöcher pro Sekunde

Aktuell funktioniert das Multistrahlverfahren für periodische Strukturen und setzt ebene Oberflächen voraus. Der Abstand der Bohrungen lässt sich auf wenige Mikrometer reduzieren. Um den Durchsatz zu erhöhen, wird mit einem DOE gearbeitet, das mehr als 200 Teilstrahlen erzeugt. Damit konnten bereits über 12 000 Bohrungen pro Sekunde mit einem Ausgangsdurchmesser von kleiner als 1 µm hergestellt werden. In naher Zukunft sind Bohrraten von 20 000 Bohrungen und mehr pro Sekunden absehbar. Zudem wird daran gearbeitet, die Multistrahlen flexibel zu machen. „Momentan ist die Strahlverteilung auf der Oberfläche statisch“, erläutert Reininghaus. „Wenn aber beliebige Strukturen nachgefragt werden, dann braucht es ein flexibles Multistrahl-Pattern, bei dem die Strahlverteilung dynamisch umgeschaltet werden kann.“ Das würde der Technologie weitere neue Anwendungen eröffnen.

UDI-gemäß markieren mit dem Ultrakurzpulslaser

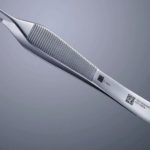

Eine weiteres Einsatzgebiet des Ultrakurzpulslasers findet sich in der Markierung von Medizinprodukten. Mit der Einführung der neuen EU-MDR wird auch die Kennzeichnung jedes Medizinprodukts mit einer eindeutigen Produktidentifikation zur Pflicht. Die Unique Device Identification (UDI) muss auf Implantaten, chirurgischen Werkzeugen und medizinischen Utensilien Passivierungsprozessen, einer intensiven Nutzung oder wiederholten Sterilisationen standhalten.

Der Ultrakurzpulslaser als flexibles Werkzeug erlaubt das Schwarzmarkieren von Metallen wie Stahl und Titan bei hohem Kontrast. Und war auch für den Medizintechnik-Hersteller Christoph Miethke GmbH & Co. KG das Werkzeug der Wahl. Das Potsdamer Unternehmen stellt Hydrozephalusventile her, die bei Babys mit angeborenem Hydrozephalus das übermäßige Hirnwasser ableiten und den Druck im Kopf normalisieren können. In manchen dieser Ventile befindet sich eine feine, flache Feder aus ultradünner Titanfolie. Das Feinschneiden dieser Folie mit einem UKP-Laser wollte der Hersteller künftig selbst übernehmen, den Laser aber auch für die Produktmarkierung nutzen.

Schwarzmarkierung ohne Materialabtrag

In Zusammenarbeit mit der Trumpf GmbH & Co. KG, Ditzingen, und diversen Versuchen im Trumpf-Applikationscenter fiel die Wahl auf den Trumicro Mark, der mit ultrakurzen Pulsen markiert – und gleichzeitig auch die Titanfolie schneiden kann. Der UKP-Laser bringt auf der spiegelnden Oberfläche des Ventils eine so genannte Schwarzmarkierung ein – eine nanometerkleine Oberflächenstruktur, die Lichtstrahlen einfängt und zerstreut und damit eine tiefschwarze, matte Beschriftung erzeugt, ohne Material abzutragen.

Der Trumicro Mark 2000 erstellt aber nicht nur Markierungen mit Laserpulsen im Piko- und Femtosekundenbereich, sondern beschriftet auch Implantate und Operationsbestecke korrosionsbeständig, auch bei schwer beschriftbaren, medizinischen Kunststoffen wie UHMWPE .

Und wie macht sich der UKP-Laser im 3D-Druck? Für den Laser-Experten Martin Reininghaus vom Fraunhofer ILT ist es eigentlich ein Widerspruch zur UKP-Technologie, da der Ultrakurzpulslaser ja Schmelze vermeidet. Dennoch gäbe es Ansätze, den UKP Laser in der additiven Fertigung zu nutzen. Dort werde er aber für spezielle Werkstoffe eingesetzt.

Strukturen auf Implantaten und Kunststoff möglich

Ein weitaus interessanteres Thema sind antibakterielle Oberflächen oder oberflächenbenetzende Eigenschaften, die durch Strukturierung mit dem UKP-Laser erreicht werden. „Wir haben beispielsweise einmal einen Kunststofflöffel für die Verabreichung von Medikamenten strukturiert“, erinnert sich Reininghaus. Ziel war es, sicherzustellen, dass das Medikament zu 100 % vom Löffel abfließt. Dies wurde mit einer hydrophoben Löffeloberfläche erreicht. Ebenso lassen sich auch bei Implantaten feine Strukturen im Mikrometer-Bereich einbringen, die dazu führen, dass diese besser im Körper verwachsen.

Grundsätzlich sind dem UKP-Laser keine Grenzen gesetzt, abgesehen vom Ideenreichtum der Anwender, sagt Reininghaus. Und die Ideen überraschen manchmal selbst Spezialisten: „Ein Hersteller für Kosmetik kam mit einer Idee für Kunden aus dem asiatischen Raum zu uns.“ Es ging um den Trend, dass sich Asiaten die Haare blondieren wollten. Dazu müssen die Haare aber erst gebleicht werden.

Immer neue Herausforderungen für den UKP-Laser

„Die Anfrage an uns war, ob wir das Melanin, also den dunklen Farbstoff in den Haaren, mit dem Laser zerschießen können – als Alternative zum Bleichen.“ Also gab es am ILT eine Studie dazu, ob man mit bestimmten Wellenlängen selektiv das Melanin in den Haaren zerstören kann. „Drei Wochen lang hat es bei uns nach verbrannten Haaren gerochen, denn wir haben versucht, mit unterschiedlichen Strahlquellen die Haare zu bearbeiten.“ Hat sich der Aufwand gelohnt? „Ja, es hat funktioniert“, sagt Reininghaus und lacht: „Man kann tatsächlich relativ einfach schwarze Haare mit dem Ultrakurzpulslaser weiß schießen.“ An immer neuen Herausforderungen für den UKP-Laser mangelt es also nicht.

Weitere Informationen

Zum Fraunhofer ILT

Zum Cluster of Excellence Advanced Photon Sources

Zum Hersteller Trumpf

Der Ultrakurzpulslaser: Werkzeug mit breitem Einsatzgebiet für die hochpräzise Materialbearbeitung

Der Ultrakurzpulslaser: Werkzeug mit breitem Einsatzgebiet für die hochpräzise Materialbearbeitung(Bild: Fraunhofer ILT)

Cluster zur Verbesserung der Laser-Leistung

Ultrakurzpulslaser versprechen erstaunliche Möglichkeiten. Die Technologie ist jedoch bislang durch die geringe Leistung der Laser limitiert. Um dies zu ändern, hat die Fraunhofer-Gesellschaft bereits 2018 das Cluster of Excellence Advanced Photon Sources CAPS gegründet. Unter Führung der Fraunhofer-Institute für Lasertechnik ILT in Aachen und für Angewandte Optik und Feinmechanik IOF in Jena wollen die beteiligten Institute Laserquellen und Prozesstechnik für Leistungen bis 20 kW entwickeln.

Ziel der Cluster-Initiative ist, die internationale Technologieführerschaft bei Lasersystemen, die mit ultrakurzen Pulsen (UKP) höchste Leistungen erreichen, sowie die Erforschung von deren Einsatzpotenzialen. Die neuen Systeme sollen alle bisherigen UKP-Laser um eine Größenordnung in der mittleren Laserleistung übertreffen.

Gleichzeitig wird an der nötigen Systemtechnik sowie an möglichen Anwendungen in Industrie und Forschung gearbeitet. Das Cluster of Excellence Advanced Photon Sources CAPS ist so angelegt, dass neben Strahlquellen auch Prozesstechnik und Anwendungen erforscht werden. Partner aus Forschung und Industrie sind eingeladen, sich daran zu beteiligen. Ihnen gegenüber tritt das Cluster als virtuelles Institut auf, in dem die Experten aus den dreizehn Fraunhofer-Instituten IAF, IIS, IKTS, IMWS, ISE, ISIT, ITEM, ITWM, IWM, IWS, IZI sowie ILT und IOF ihre gebündelten Kompetenzen den Anwendern anbieten.

Das kann der UKP-Laser

Ultrakurzpuls-(UKP)-Laser haben Pulsdauern im Piko- oder Femtosekundenbereich. Um die Dimension zu verstehen, hilft folgende Einordnung: Licht legt die Strecke von der Erde zum Mond in etwa 1,2 Sekunde zurück. In einer Pikosekunde (1 ps = 1 Billionstel Sekunde) sind es ganze 0,3 mm und in einer Femtosekunde (fs = 1 Billiardstel Sekunde) sogar nur 0,3 µm.

Derart kurze Laserpulse haben in der Materialbearbeitung, in medizinischen Anwendungen und in der Forschung enorme Vorteile:

Der ultrakurze intensive Energieeintrag verdampft getroffenes Material punktuell, was zu hochpräzisen Strukturen und Schnittkanten führt.

UKP-Bearbeitung minimiert die Temperaturbelastung der direkten Umgebung. Das ermöglicht die Bearbeitung µm-dünner oder wärmeempfindlicher Materialien.

Oberflächenstrukturierung per UKP-Laser ersetzt in vielen Fällen Beschichtungen.

Auch transparente Materialien absorbieren die hochintensiven Lichtpulse.

Die Präzision chirurgischer Eingriffe beispielsweise am Auge steigt, das Risiko von Komplikationen sinkt. Zum Entfernen von Tätowierungen pulverisieren UKP-Laser die Farbpartikel in der Haut bei minimaler Schädigung des umliegenden Gewebes.

In Wissenschaft und Messtechnik erlauben UKP-Laser die Beobachtung, Erfassung und Beeinflussung ultraschneller Prozesse — ob per Ultrakurzzeit-Spektroskopie, Multiphotonenmikroskopie oder optischer Kohärenztomografie.

Mehr dazu:

Nicht die Frage nach mehr Präzision, sondern nach Produktivität treibt die Technologie an