Firmen im Artikel

Fertigungsmesstechnik | Damit der Bediener auch beim Drehen zwei Maschinen im Blick behält, statt immer wieder im Messraum verschwinden zu müssen, wurde ein robuster Taster für die integrierte Messung gesucht – und gefunden.

Exakte Bauteile fertigen heißt auch, genau messen zu können. „Wir sind Spezialisten für Bauteile, die mehrere Fertigungsverfahren erfordern“, berichtet Marcus Christmann, Geschäftsführer der Helmut Christmann GmbH aus Birkenfeld bei Pforzheim. „Wir drehen Teile, die nur 0,2 Millimeter Durchmesser haben und erodieren mit drei Hundertstel Millimeter dickem Draht“. Die Konturgenauigkeit in der Serienproduktion liege bei ± 0,002 mm. Um solche Genauigkeiten prozesssicher zu erreichen, nutzt das Unternehmen auf seinen Bearbeitungszentren Werkstück- und Werkzeugmesstechnik.

In der Fräsbearbeitung ist das Messen in der Maschine heutzutage üblich. Taster werden auf Werkzeughaltern montiert und bei Bedarf in die Spindel eingewechselt, die Maschine tastet dann die gewünschten Messpunkte an. Die Messsignale werden je nach Ausführung optisch oder per Funk an die Maschine weitergegeben. So lassen sich komplexe Messaufgaben automatisiert in ein Bearbeitungsprogramm integrieren. Das Ausspannen des Werkstücks, der Transport zum Messraum und das Wiederaufspannen entfallen so. Vor allem der Verzicht auf die Entnahme des Werkstücks ist wichtig, wenn es um sehr präzise Teile geht, da es praktisch nicht möglich ist, ein Werkstück zweimal absolut identisch zu spannen. Auch spart das Messen in der Maschine viel Zeit und verringert die Ausschussquote.

Messtaster trotzt Späneflug, Schlägen und Vibrationen

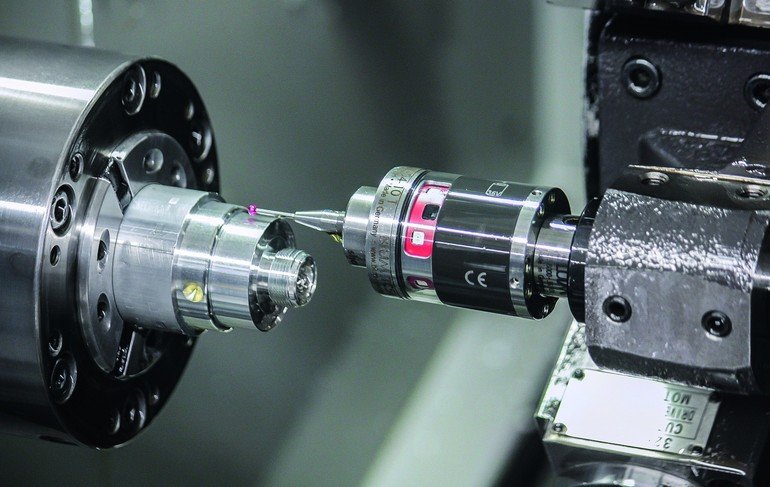

Als auch das Messen in der Drehmaschine aktuell wurde, meldete sich Christmann beim Messtechnikspezialisten Blum-Novotest GmbH, Grünkraut, mit dem er bereits zusammengearbeitet hatte. Beim Drehen ist die maschinenintegrierte Werkstückmessung weniger verbreitet, da hier im Unterschied zur Fräsbearbeitung die Werkzeuge oftmals in einem Revolver im Arbeitsraum der Maschine untergebracht sind. Der Messtaster ist hier dem direkten Späneflug ebenso ausgesetzt wie Schlägen und Vibrationen, die beispielsweise bei unterbrochenen Schnitten sehr stark sein können.

Dennoch war eine Lösung gewünscht, denn das externe Messen beim Drehen kostet sehr viel Zeit. Während ein Teil auf dem Weg in den Messraum war, produzierte die Maschine weiter. Es wurden also weitere Ausschussteile hergestellt, bis der Bediener beim Messen eventuell feststellte, dass ein Maß nicht stimmte. Ein weiteres Argument: Das Messen in der Maschine ermöglicht auch, dass ein Mitarbeiter zwei Maschinen beaufsichtigt. Der Blum-Messtaster TC54-10 T hat sich beim entsprechenden Einsatz bei Christmann inzwischen bewährt. (op) ■

Über den Anwender

Mit 40 Mitarbeitern produziert die Helmut Christmann GmbH aus Birkenfeld bei Pforzheim sehr präzise und oft sehr kleine feinmechanische Bauteile, unter anderem für die Medizintechnik und die Elektrotechnik. Die Losgrößen liegen zwischen einem und 20 000 Teilen pro Jahr. Gegründet wurde das Unternehmen kurz nach dem zweiten Weltkrieg. Damals wurden Uhrengehäuse und Einzelteile für die Uhren- und Schmuckproduktion in der Goldstadt Pforzheim gefertigt. Seit den 1980er-Jahren ist das Unternehmen als Lohnfertiger tätig und bietet unter anderem komplexe, hochpräzise Folgeverbundwerkzeuge an.

Unsere Webinar-Empfehlung

Erfahren Sie, was sich in der Medizintechnik-Branche derzeit im Bereich 3D-Druck, Digitalisierung & Automatisierung sowie beim Thema Nachhaltigkeit tut.

Firmen im Artikel

Teilen: