Manche Medikamente wirken gegen bisher unheilbare Krankheiten – sie herzustellen, ist bisher jedoch äußerst kostspielig. Das trifft oft zu bei Arzneimitteln für neuartige Therapien, kurz ATMP genannt – als Abkürzung für Advanced Therapy Medicinal Product. Sie sollen Krankheiten wie Krebs heilen helfen.

ATMPs bestehen aus lebenden Zellen oder Shuttle-Molekülen, die Gene in ihrem Inneren tragen. Der Haken an der Sache: Es sind derzeit in der EU zwar über 40 solcher neuen Behandlungsmöglichkeiten in der Zulassung, doch sind die Kosten mit etwa 500 000 Euro pro Behandlung extrem hoch – was die Kostenschere bei den Krankenkassenbeiträgen weiter auseinanderklaffen lässt.

Automatisierung senkt Kosten für ATMP

Um die Kosten zu senken, entwickeln Forschende am Fraunhofer IPA gemeinsam mit weiteren Fraunhofer-Instituten, klinischen Partnern und Unternehmen aus der Industrie neue Lösungen für eine günstigere Herstellung. „Wir streben an, die Kosten pro Therapie von 500 000 Euro auf unter 100 000 Euro zu senken – unsere Vision liegt sogar bei 50 000 Euro“, sagt Dr. med. Urs Schneider, Wissenschaftlicher Direktor für Gesundheit am Stuttgarter Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA. Wenn das gelingt, lägen die Kosten für eine Therapie mit ATMPs im Bereich bisher üblicher onkologischer Behandlungen, die etwa 25 000 bis 50 000 Euro betragen.

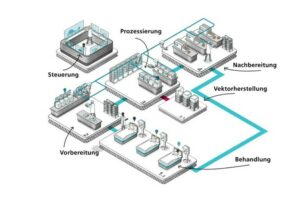

(Bild: Fraunhofer IPA)

„Einer der Hauptkostentreiber ist die überwiegend manuelle Produktion“, sagt Schneider. Die Zellen werden per Hand isoliert, aufbereitet, expandiert und wieder eingesetzt. „Wir überführen die manuelle Laborarbeit in automatische, maschinengeführte Prozesse, sprich wir kombinieren Good Manufacturing Practice und Prozesseffizienz miteinander.“

Möglich machen soll das die so genannte biologische Transformation. Soll heißen, es geht darum, Wissen über die Natur in die Technik zu übertragen oder sogar natürliche Organismen in Maschinen zu integrieren. Im Laboralltag heißt das: Lebende Zellen und technische Systeme interagieren direkt. So beeinflusst das technische System die Zelle, die wiederum mit dem System kommuniziert und Feedback zum Wohlbefinden gibt.

Automatisierte Produktion von Zellen – so wie Industrie 4.0

An der Aufgabe arbeiten sieben Fraunhofer-Institute zusammen im Leitprojekt RNAuto. Die Projektleitung hat Prof. Ulrike Köhl vom Fraunhofer-Institut für Zelltherapie und Immunologie IZI in Leipzig. Das Konsortium will Wissen aus Medizin, Biologie und Ingenieurwissenschaften bündeln und einen KI-gesteuerten, digital kontrollierten und automatisierten Produktionsprozess im Sinne von Industrie 4.0 erarbeiten.

Am Fraunhofer IPA tüfteln die Wissenschaftler hierfür unter anderem an einem geschlossenen Expansionsmodul. In so einem Modul lässt sich das Kulturvolumen bei zunehmender Zellzahl dynamisch anpassen. Wie in einem Baukasten lassen sich zahlreiche Funktionsmodule zusammenfügen – und so Zellprodukte für 50 bis 100 Patienten innerhalb eines Batches herstellen.

(Bild: Fraunhofer IPA)

Bei solchen Lösungen für die Laborautomatisierung können die Forschenden am Fraunhofer IPA bereits auf einen großen Erfahrungsschatz zurückgreifen. „Beispielsweise haben wir gemeinsam mit dem Team von Prof. Dr. Nisar Peter Malek vom Universitätsklinikum Tübingen spezielle Mini-Fabriken entwickelt, in denen sich CAR-T-Zellen für die Krebstherapie dezentral erzeugen lassen – standardisiert, automatisiert und mit hoher Qualität“, sagt Schneider. „Der Prototyp wurde sowohl von der Industrie als auch vom Staat mit Begeisterung aufgenommen.“

Die Partner aus dem Projekt RNAuto haben sich neben den mRNA-induzierten Gentherapeutika gegen Krebserkrankungen, die auf Natürlichen Killerzellen

(NK-Zellen) gesunder Spender basieren, auch ein weiteres Einsatzgebiet vorgenommen: einen mRNA-Impfstoff zur Prophylaxe gegen die Viruserkrankung West-Nil-Fieber.

Weitere Informationen

Projekte wie RNAuto stellen Forscher und Unternehmen auf dem Biointelligence Congress in Stuttgart vor. Diesen richtet das Fraunhofer IPA am 22. Oktober 2024 aus. Das Programm umfasst die Bereiche Ernährung, Produktion, Gesundheit und Design.