Personalisierte Medikamente könnten Behandlungen effizienter und nebenwirkungsärmer machen: Beispielsweise ließe sich die Bioverfügbarkeit eines Wirkstoffs individuell auf Patienten abstimmen. Der 3D-Druck schafft Möglichkeiten, Medikamente auf diese Art zu verabreichen: Wie additiv gefertigte Implantate Wirkstoffe gleichmäßig über einen langen Zeitraum abgeben könnten, untersucht die Wissenschaftlerin Mi Steinbach im Rahmen ihrer Promotion an der TH Köln und der Universität Koblenz-Landau.

Steinbachs Forschungsarbeit erstreckt sich über zwei Teilbereiche: Sie optimiert ein neues Druckverfahren und entwickelt ein Polymerharz, das unter Laserbestrahlung aushärtet. „Über allem steht die Frage, wie die Freisetzung eines Wirkstoffs über einen definierten Zeitraum exakt gesteuert werden kann“, so Steinbach.

3D-Druck-Implantat setzt Wirkstoffe frei

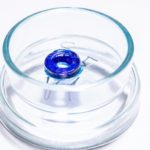

Interessant ist das Verfahren, da es die Entwicklung von Implantaten ermöglicht, die unter die Haut appliziert werden. Dort diffundiert der Wirkstoff kontrolliert aus einer Polymermatrix in den Blutkreislauf. Damit lässt sich beeinflussen, wie viel Wirkstoff wie schnell an den Wirkort gelangt – was auch als Bioverfügbarkeit bezeichnet wird.

Das Implantat selbst ist im menschlichen Körper nicht löslich und wird wieder entfernt. Denkbar ist etwa der Einsatz bei Menschen, die Schwierigkeiten haben, eigenständig regelmäßig Medikamente zu sich zu nehmen.

3D-Druckverfahren schont Wirkstoffe und erzeugt glatte Strukturen

Um die gewünschten Implantate herstellen zu können, nutzt Steinbach die Stereolithographie. Dieses Standardverfahren hat sie in der Arbeitsgruppe von Prof. Dr. Michael Gartz am Institut für Angewandte Optik und Elektronik der TH Köln weiterentwickelt. Steinbach verwendet ein flüssiges Harz aus verschiedenen Polymeren, denen die medizinischen Wirkstoffe sowie ein lichtempfindlicher Initiator zugefügt sind. Bei der Bestrahlung mit Licht einer bestimmten Wellenlänge zerfällt der Initiator, die so genannte Polymerisation setzt ein und das Harz härtet aus. Bei der klassischen Stereolithographie wird das Harz an der Oberfläche ausgehärtet und die 3D-Objekte entstehen Stück für Stück im Schichtverfahren.

Steinbach und Gartz haben diese Methode zur so genannten Multi Laser Volume Stereolithography (MLVS) weiterentwickelt. Dabei gelingt es durch den Einsatz mehrerer Laserstrahlen, innerhalb des Harzgemischs dreidimensionale Strukturen zu erschaffen. „Ich verwende je nach Ansatz vier bis sechs Laserstrahlen, von denen jeder einzelne eine sehr geringe Intensität aufweist“, erläutert Steinbach. Die Einzelstrahlen dringen in das Harz ein, ohne dieses auszuhärten. Im Harzvolumen treffen sich die Strahlen dann in einem Punkt. Dort überagert sich ihre Intensität, sodass die Polymerisation gestartet wird und das Harz aushärtet.

Im Gegensatz zum Fused Deposition Modeling, einer gängigen 3D-Druck-Methode, bei der die Ausgangsstoffe geschmolzen und dann in Schichten gedruckt werden, entsteht bei Steinbachs Methode keine Hitze, die den Wirkstoffen im Harz schaden könnte. Dies vergrößert die Einsatzmöglichkeiten, da auch wärmeempfindliche Wirkstoffe verwendet werden können. Zudem fällt die aufwendige Nachbearbeitung weg, da anstelle von Schichten mit einem unebenen Übergang glatte Oberflächen gedruckt werden können.

Wirkstofffreisetzung: Polymerharz passend zum Arzneistoff entwickelt

Um die Drucktechnik im pharmazeutischen Bereich anwenden zu können, arbeitet Steinbach in der Arbeitsgruppe von Prof. Dr. Richard Hirsch an der Fakultät für Angewandte Naturwissenschaften der TH Köln daran, eine eigene Harzmischung zu entwickeln: „Grundlegend ist, dass im fertigen Implantat keine Inhaltsstoffe mehr enthalten sind, die für den Menschen toxisch werden könnten.“ Da die medizinischen Wirkstoffe von Anfang an dem Harz beigemischt sind, sollte zudem ausgeschlossen sein, dass diese mit den Polymeren reagieren.

Die Bioverfügbarkeit kann sowohl über die Zusammensetzung des Harzes als auch über die Herstellungsparameter beim 3D-Druck gesteuert werden. Je nach Länge der Polymerketten im Harz baut sich ein Polymernetzwerk mit engeren oder weiteren Maschen auf. Dies hat direkten Einfluss auf die Geschwindigkeit, mit der der Wirkstoff aus der Medikamentenform diffundiert.

Das Quellen der Polymere in Flüssigkeit beeinflusst ebenfalls die Freisetzungseigenschaften. Steinbach führt daher Langzeitmessungen der Wirkstofffreisetzung durch, um die unterschiedlichen Polymerharzmischungen zu charakterisieren.

Die Maschenweite des Polymernetzwerkes und auch die Geschwindigkeit, mit der das Harz aushärtet, bestimmen auch die mechanische Stabilität des Implantats. Benötigt wird ein dreidimensional vernetztes Material, das auch im Körper stabil ist. Zu diesen Fragestellungen führt Steinbach Untersuchungen an der Universität Koblenz-Landau unter der Leitung von Prof. Dr. Silke Rathgeber vom Institut für Integrierte Naturwissenschaften durch.