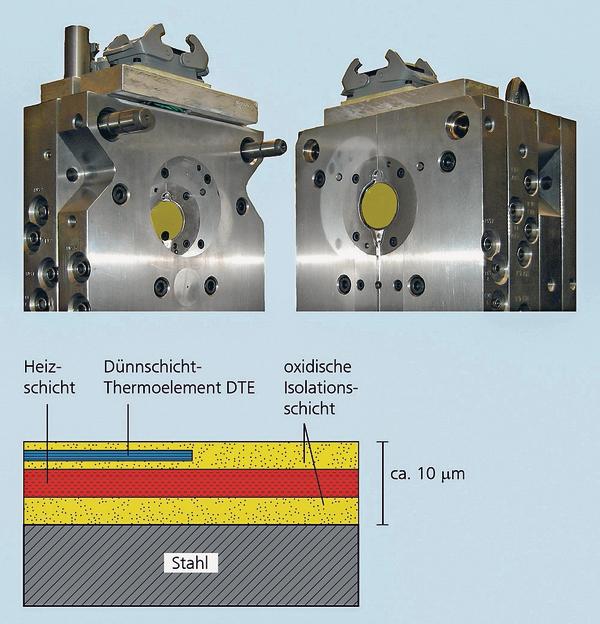

Kunststoffteile lassen sich dank einer Dünnschichtheizung energiesparend mit verbesserter Oberflächenqualität herstellen. Bislang wird das ganze Formwerkzeug im Variothermverfahren auf etwa 110 °C aufgeheizt. Damit sich das fertige Teil aus der Form nehmen lässt, muss diese um 20 bis 30 °C heruntergekühlt werden. Forscher des Fraunhofer-Instituts für Werkstoffmechanik (IWM) in Freiburg haben nun mit Kollegen vom Kunststoff-Zentrum in Leipzig ein neuartiges Temperierverfahren entwickelt: damit lässt sich der Energiebedarf den Angaben zufolge um bis zu 90 % senken. Anstatt das gesamte Formwerkzeug aufzuheizen, wird nur die Oberfläche erwärmt, die mit der Kunststoffschmelze in Berührung kommt. Möglich macht dies eine Dünnschichtheizung. Die Wand des Formwerkzeugs wird im Sputterprozess beschichtet, dabei werden die Schichtatome in einer Vakuumkammer mit Hilfe energiereicher Ionen aus dem Ausgangsmaterial herausgeschlagen. Das atomar zerstäubte Material kondensiert zu einer aus mehreren Lagen aufgebauten, nur wenige Mikrometer dicken Schicht. Sie kann die Oberfläche des Formwerkzeugs auf die gewünschte Temperatur bringen und hält auch den thermomechanischen Belastungen beim Spritzgießen stand. Eine keramische Lage schirmt die leitfähige Heizschicht vom Stahlwerkzeug ab. Die eigentliche beheizbare Schicht besteht aus einem leitfähigen Hartstoff. Dank eines Sensors in der Dünnschichtheizung kann die Temperatur direkt gemessen und der Produktionsprozess gesteuert werden.

Unsere Webinar-Empfehlung

Erfahren Sie, was sich in der Medizintechnik-Branche derzeit im Bereich 3D-Druck, Digitalisierung & Automatisierung sowie beim Thema Nachhaltigkeit tut.

Teilen: