Forscher haben neuartige Magnetfeldsensoren entwickelt, die ultradünn, biegsam und kostengünstig sind. Das macht sie besonders interessant für die Integration im dünnen Luftspalt zwischen Rotor und Stator von Motoren und Magnetlagern.

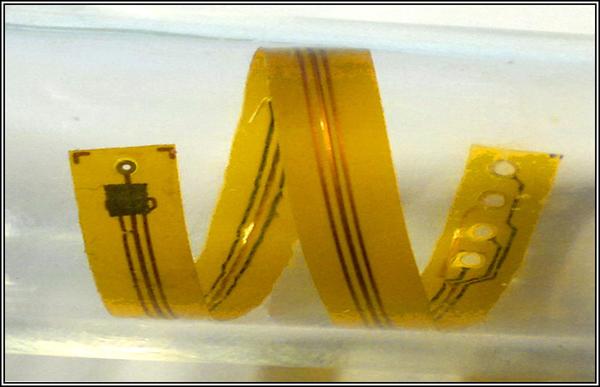

Für die Steuerung elektrischer Antriebe und Maschinen sind Magnetfeldsensoren unerlässlich. Eine sehr präzise Methode besteht darin, die Magnetfeldsensoren im schmalen, gekrümmten Luftspalt von weniger als 0,5 mm zwischen Rotor und Stator zu platzieren. Hierfür werden besonders dünne und biegsame Sensorelemente benötigt. Michael Melzer, Daniil Karnaushenko und Dr. Denys Makarov, Wissenschaftler am Leibniz-Institut für Festkörper- und Werkstoffforschung Dresden (IFW) und an der Technischen Universität Chemnitz haben unter Leitung von Prof. Dr. Oliver G. Schmidt einen neuartigen flexiblen und ultradünnen Magnetfeldsensor entwickelt, der genau das leisten kann. Er ist nur ein Zehntel Millimeter „dick“, kann mit Biegeradien von 5 mm auf gekrümmte Oberflächen integriert werden und dabei magnetische Flussdichten bis zu 2,2 Tesla zuverlässig messen.

„Die Kernidee beruht auf der Kombination flexibler Polymermembranen und magnetisch hochempfindlicher metallischer Dünnschichten“, erklärt Prof. Dr. Oliver G. Schmidt, Direktor des Instituts für Integrative Nanowissenschaften am IFW Dresden. „Diese Synergie führt zu einzigartigen Eigenschaften und erlaubt die Gestaltung einer neuen Klasse von Magnetfeldsensoren mit einer neuartigen Funktionalität der Verformbarkeit.“

Der Einsatz dieser Sensoren ist in vielen Bereichen der Elektrotechnik und des Maschinenbaus vielversprechend. Gemeinsam mit der Arbeitsgruppe von Prof. Dr. W. Hofmann vom elektrotechnischen Institut der Technischen Universität Dresden wird die Anwendung im Werkzeugmaschinenbau verfolgt, um höhere Positionierungsgenauigkeiten in magnetisch gelagerten Hochgeschwindigkeitsspindeln zu erreichen.

Neben den interessanten Anwendungsmöglichkeiten punkten die neuen Sensoren auch mit niedrigen Herstellungskosten: „Formbare magnetische Sensoren können sowohl mit kleinen als auch mit großen Abmessungen kostengünstig produziert werden“, so Schmidt. „Die Möglichkeit der Herstellung eines großflächigen Sensorelementes ist bei unserem Ansatz jedoch einzigartig. Basierend auf konventioneller halbleiterbasierter Technologie ist die Fertigung eines Großflächensensors in Anbetracht der Kosten ausgeschlossen.“

Weitere Informationen: www.ifw-dresden.de/institutes/iin

Unsere Webinar-Empfehlung

Erfahren Sie, was sich in der Medizintechnik-Branche derzeit im Bereich 3D-Druck, Digitalisierung & Automatisierung sowie beim Thema Nachhaltigkeit tut.

Teilen: