Ein neu entwickelter Stahl kann die Sicherheit von Strukturwerkstoffen verbessern, die zyklischer Belastung ausgesetzt sind. Er ist resistent gegen multiple Rissbildung auf Mikroebene.

Wenn ein Material regelmäßig belastet wird, bilden sich auf der Mikro- und Nanoebene feinste Risse, die mit der Dauer der Belastung fortschreiten und zum Materialversagen führen können. Das Ziel eines internationalen Forscherteams rund um Materialwissenschaftler des Max-Planck-Institut für Eisenforschung (MPIE) in Düsseldorf, war es daher, ein Material zu entwickeln, welches auf der Mikro- und Nanoebene die Ausbreitung dieser Risse frühestmöglich stoppt.

Ähnlich dem menschlichen Knochen

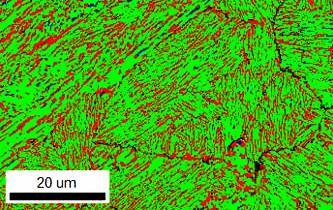

Herausgekommen ist bei ihrer Arbeit ein Stahl, der in seiner Struktur dem menschlichen Knochen ähnelt und dadurch einen vergleichbar hohen Ermüdungswiderstand aufweist. Die verwendete Legierung aus Eisen, Mangan, Nickel und Aluminium besteht aus verschiedenen metastabilen Phasen, die in nanometergroßen Lamellen geordnet sind. Eine Phase ist eine Kristallstruktur, in welcher die Atome in einem Metall angeordnet sind. Durch Beeinflussung dieser Struktur ist es möglich, die Eigenschaften des Metalls grundlegend zu beeinflussen. Die Materialwissenschaftler passten die Struktur der Grenzen zwischen den einzelnen Phasen, der so genannten Grenzflächen, und die Stabilität der Phasen so an, dass der neu entwickelte Stahl resistent gegen multiple Rissbildung auf der Mikroebene ist.

Besser durch lamellenartige Mikrostruktur

„Um zu prüfen, ob die exzellenten Ermüdungseigenschaften unseres Stahls auch wirklich auf die lamellenartige Mikrostruktur zurückzuführen sind, haben wir ihn mit konventionellen Stählen verglichen“, so Dierk Raabe, Direktor am MPIE und einer der Autoren der Publikation im Fachmagazin Science. In zahlreichen Experimenten verglich das Team rund um Raabe die Ermüdungseigenschaften des neuen Stahls mit denen von Dual-Phasen-Stählen, die typischerweise für Kraftfahrzeuge verwendet werden, mit perlitischen Stählen, welche in Stahlseilen für Brücken angewendet werden, und mit Trip-Stählen, die vor allem in Fahrzeugkarossen Anwendung finden. Zudem veränderten die Forscher testweise die Mikrostruktur ihrer Legierung erneut und beobachteten die Verschlechterung der Ermüdungsresistenz. Auf diese Art bestätigten die Forscher ihre Annahme, dass der verbesserte Ermüdungswiderstand des neu entwickelten Stahls auf dessen lamellenartige Multiphasen-Mikrostruktur zurückzuführen ist.

Geplant sind nun weitere Optimierungsschritte, unter anderem durch thermodynamische und kinetische Verbesserungen zur weiteren Stabilisierung der austenitischen Phasen, um die bestmögliche Ermüdungsresistenz herzustellen. Das Team aus Forschern des Max-Planck-Instituts für Eisenforschung, der Kyushu University Japan und des Massachusetts Institute of Technology, USA, geht davon aus, dass sie unter Anwendung des gleichen Materialaufbaus auch weitere Legierungen verbessern können.

Unsere Webinar-Empfehlung

Erfahren Sie, was sich in der Medizintechnik-Branche derzeit im Bereich 3D-Druck, Digitalisierung & Automatisierung sowie beim Thema Nachhaltigkeit tut.

Teilen: