Inhaltsverzeichnis

1. Sol-Gel erlaubt diverse Schichteigenschaften

2. Effektivität der Beschichtungen im Spritzguss

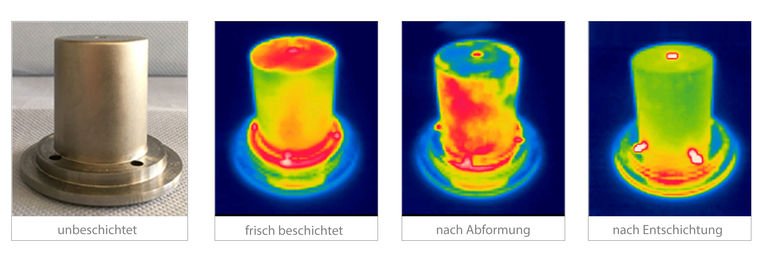

Um Formteile leichter aus Spritzgusswerkzeugen entfernen zu können, haben Wissenschaftler der Industrieforschungseinrichtung Innovent e.V. aus Jena eine Beschichtung für Werkzeugeinsätze mittels Sol-Gel-Technologie realisiert. Dieses Beschichtungsverfahren ist sehr vielseitig: Es eignet sich

- zur Schichtapplikation auf verschiedensten Substratmaterialien, wie zum Beispiel Glas und Metall, aber auch

- auf temperaturempfindlichen Werkstoffen wie Polymeren oder Textilien.

Neben den nichtmetallischen, anorganischen oder hybridpolymeren Beschichtungen lassen sich damit auch Pulver, Partikel und Fasern herstellen.

Sol-Gel erlaubt diverse Schichteigenschaften

Durch die Vielfalt an möglichen Ausgangsstoffen, Zusätzen (zum Beispiel Gleitadditive und Nanopartikel) sowie über eine definierte Einstellung der Reaktionsbedingungen ist eine breite Palette an Schichteigenschaften zugänglich. Wird die Sole mittels Sprühdüse aufgetragen, lassen sich anwendungsnah Beschichtungen auf Werkzeugeinsätze aufbringen, ohne diese aus der Halterung auszubauen. Auch kann die Beschichtung in den Reinigungszyklus der Werkzeuge zu integrieren, da diese dann ohnehin ausgebaut werden.

Für die Beschichtung von Werkzeugen und deren Komponenten stehen mehrere stabile Sole zur Verfügung, aus denen haftfeste sowie trennaktive Schichten generiert werden können. Diese lassen sich über ein eigens ausgearbeitetes Regime auch wieder entfernen. Am eingebauten Werkzeug lässt sich der Zustand der Beschichtung mittels angepasster Schichtanalytik überwachen.

Effektivität der Beschichtungen im Spritzguss

Mit den beschichteten Werkzeugeinsätzen ließ sich die benötigte Entformungskraft generell deutlich reduzieren – durchschnittlich um 40 %. Dieser Effekt fiel jedoch abhängig von der eingesetzten Formmasse sowie der Rauheit der Substratoberfläche sehr unterschiedlich aus.

Für Formteile aus Polyamid ergab sich dabei das höchste Potenzial. Die Entformungskraft konnte auf vergleichsweise glatten Einsätzen (Rz = 3,5 µm) um bis zu 60 % mit dieser Formmasse vermindert werden.

Bei geringerer Entformungskraft sinken auch Zykluszeit und Energiebedarf, was zu signifikanten wirtschaftlichen Effekten führt. Die Produktivität steigt durch höheren Durchsatz und höhere Werkzeugstandzeit, Ausschussrate und Energiekosten sinken hingegen.

Kontakt:

Innovent e.V.

Prüssingstraße 27B

07745 Jena

Tel.: +49 (0)3641 28 25–0

Website: www.innovent-jena.de