Der Fachkräftemangel betrifft auch die Oberflächenbearbeitung von Bauteilen. Das weiß auch Prof. Nicolas Pyschny vom Institut für Allgemeinen Maschinenbau der TH Köln. „Die manuelle Feinbearbeitung ist in vielen Industriezweigen relevant, sowohl bei der Neuanfertigung als auch bei der Aufarbeitung oder Reparatur alter oder beschädigter Bauteile“, sagt er. Die korrekte Ausführung erfordere oft jahrelange Erfahrung. Neben der körperlichen Belastung können auftretende Funken oder das Einatmen von Feinstaub die Gesundheit beeinträchtigen. „Aus diesen Gründen gestaltet sich die Nachwuchsgewinnung schwierig.“

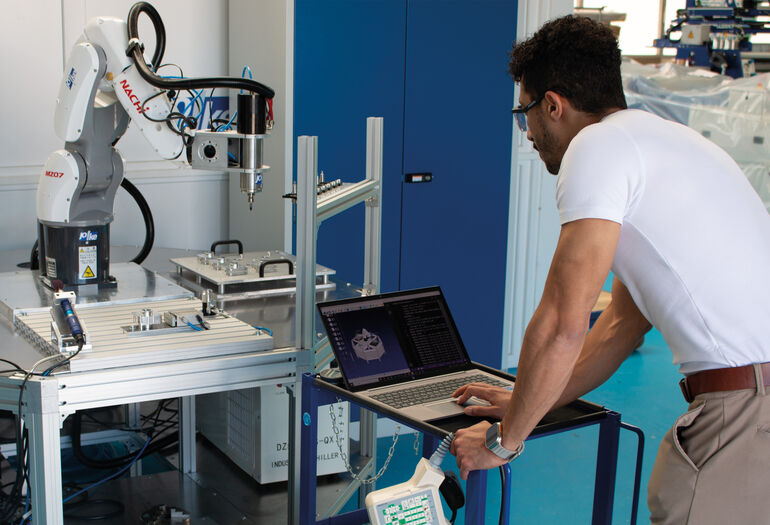

Vor diesem Hintergrund sei die roboterbasierte Feinbearbeitung eine Möglichkeit, um Bauteile in kürzerer Zeit bei gleichbleibend hoher Qualität und ohne gesundheitliche Risiken für die Werker zu veredeln oder aufzubereiten. Im Projekt „Intelligente Programmierumgebung für die roboterbasierte Oberflächenbearbeitung“, kurz IPRO, soll eine grafische Programmierumgebung mit intuitiver Bedienoberfläche entstehen, um die Nachbearbeitungsschritte zu vereinfachen. Dieses Projekt, das gemeinsam mit der Joke Technology GmbH durchgeführt wird, leitet Nicolas Pyschny.

Bedarf an roboterbasierter Oberflächenbearbeitung

In der industriellen Fertigung bestehe insbesondere Bedarf an Automatisierungslösungen, die auch Bauteile in geringer Stückzahl schnell und in hoher Qualität bearbeiten können, erläutert Jürgen Meyer von Joke. „Wir planen schon seit längerem den Einsatz einer Roboterzelle. Bei der Hardwareentwicklung konnten wir bereits Fortschritte erzielen.“ Die Steuerung des Roboters sei jedoch sehr aufwändig, da es für die speziellen Prozesse zu wenig passende Software auf dem Markt gebe.

Im ersten Schritt nahmen die Forschenden die Handbewegungen der Arbeiter beim Polieren per optischer Sensorik auf. Weitere Sensoren erfassten wichtige Daten wie die Kräfte beim Andrücken der Werkzeuge und Umdrehungszahlen. „Anhand dieser Daten programmieren wir an unserem Versuchsstand die Arbeitsweise des Roboters. In Abstimmung mit den Fachkräften können wir auch festlegen, wann ein Teil der Oberfläche ausreichend behandelt ist und der nächste Bearbeitungsschritt beginnen soll“, so Nicolas Pyschny.

Vorlagen für jeden Prozess in der Oberflächenbehandlung

Sind alle Prozessschritte erfasst, übersetzen die Forschenden sie über eine Software-Schnittstelle in einen Programmiercode. Dieser berechnet die Bewegungen des Roboters automatisch und führt sie aus. Die Daten werden in so genannten Templates zusammengefasst, also Vorlagen für den jeweiligen Veredelungsprozess.

„Auf der grafischen Oberfläche müssen wir die Templates dann nur noch in der richtigen Reihenfolge an die Anforderungen des jeweiligen Bauteils anpassen. Diese Vorgehensweise wird es den Nutzern wesentlich erleichtern, das Steuerungsprogramm für den Roboter zu erstellen“, erklärt der Projektleiter.

Wissen speichern und verfügbar machen

Ein mögliches Folgeprojekt sieht Nicolas Pyschny im Aufbau einer Wissensdatenbank. Darin könnte das Know-how der Fachkräfte gespeichert werden. Mit diesen Informationen ließe sich auch eine künstliche Intelligenz trainieren, die Bearbeitungsprozesse selbstständig planen und steuern könnte.

Das Zentrale Innovationsprogramm Mittelstand (ZIM) des Bundesministeriums für Wirtschaft und Klimaschutz fördert das Vorhaben über die geplante Laufzeit von zweieinhalb Jahren mit rund 400 000 Euro.