Sei es bei Bussen, Autos, Rollern oder Fahrrädern: Die Elektromobilität gilt als Antrieb der Zukunft. Eine große Herausforderung liegt momentan in der Reichweite der Gefährte. Um diese zu erweitern, müssen die Fahrzeuge möglichst leicht sein. Denn es gilt: Je leichter das Fortbewegungsmittel, desto länger reicht die gespeicherte Energie. Kohlenstofffaserverstärkte Kunststoffe, kurz CFK, sind hier der Werkstoff der Wahl: Sie sind ähnlich stabil wie Stahl, aber rund achtmal leichter und sogar dreimal leichter als Aluminium.

Bislang fertigt man einzelne Komponenten aus CFK, etwa einen Fahrzeugrahmen, und verbindet diese dann über Schrauben oder Klebstoffe mit den funktionstragenden Metallteilen. Sprich: Die Teile, die lange Strecken verbinden und die Lasten übertragen, können aus CFK gefertigt werden, die Funktionsbauteile – etwa Anbindungspunkte für das Lenkrad – bestehen aus Metall.

Gewichtseinsparungen um bis zu 50 Prozent

Forscher der Fraunhofer-Einrichtung für Gießerei-, Composite- und Verarbeitungstechnik IGCV am Technologiezentrum in Augsburg haben nun verschiedene neuartige Möglichkeiten entwickelt, herkömmliche Gießtechnik-Bauteile mit solchen aus CFK zu verbinden. Neben der tief verankerten Gießereitechnologie bieten moderne Fertigungsverfahren, wie die additive Fertigung oder der 3D-Druck, großes Potenzial. „In einem Elektro-Roller haben wir die verschiedenen Verbindungsansätze zusammengeführt. Das Ziel: Wir wollen die mechanischen Anbindungspunkte reduzieren und die Prozessschritte beim Anbinden minimieren“, erläutert Dr. Daniel Günther, zuständiger Projektleiter am Fraunhofer IGCV. „Denn das Potenzial durch eine Kombination von Metall und CFK ist erheblich: Je nach Bauteil lassen sich bis zu 50 Prozent Gewicht einsparen.“

Gabel: Die Verbindungstechnik der Zukunft

Die hohe Belastbarkeit und Festigkeit von CFK wird durch die darin enthaltenen Fasern erreicht. Die Herausforderung liegt vor allem darin, die Kraft, die auf das Bauteil einwirkt, in die Fasern zu übertragen. Dazu müssen die Teile aus Metall möglichst gut an die CFK-Bauteile angebunden sein, also ohne Spalten und Hohlräume. Die Forscher haben daher für den Aufbau der Gabel des Elektro-Rollers eine gänzlich neuartige Verbindungstechnik entwickelt.

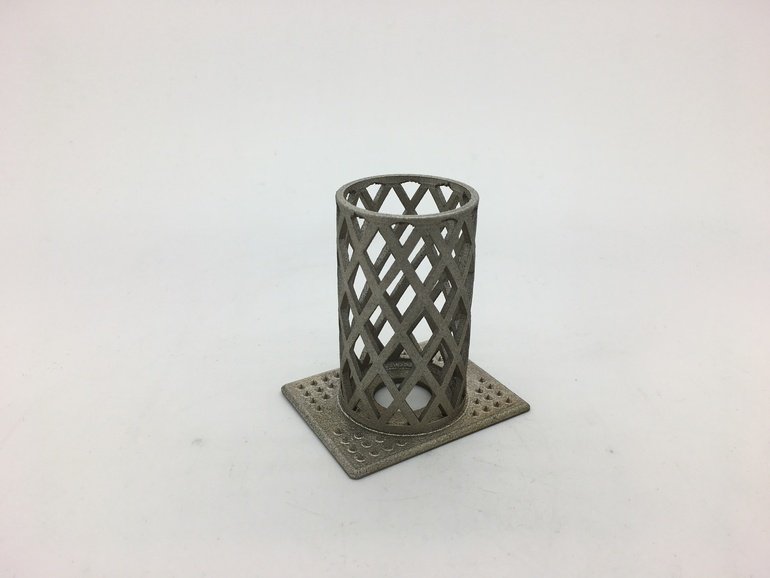

Um diese zu erklären, ist zunächst ein Schwenk zu den Bauteilen vonnöten. Das zylindrische Verbindungsstück zum Lenker wird additiv aus Stahl hergestellt. Unten hat es eine Platte, quasi eine Art Fuß, an dessen Oberfläche kleine Pins herausstehen. Über diese Fuß-Platte legen die Wissenschaftler die Ausgangsplatten für die CFK, die aus mit Kunstharz ummantelten Fasern bestehen. Nun legen sie Vakuum an und erhöhen die Temperatur. Das Harz umfließt die Kohlenstofffasern, fließt nach unten, schließt die Lücke zur Metallplatte und härtet in dieser Konstellation wie ein Kleber aus. Zum einen klebt das Harz an der Platte, zum anderen werden die hochstehenden Pins von den Fasern umschlossen und festgehalten. Das Ergebnis: Die Bauteile sind formschlüssig und fest miteinander verbunden – gänzlich ohne Schrauben und zusätzliche Klebtechnik. „Das Verfahren lässt sich unkompliziert auf große Serien übertragen, ist schnell und industrietauglich“, fasst Günther zusammen.

Auf der Hannover Messe vom 1. bis 5. April 2019 stellen Forscher den E-Roller und die beschriebenen Verbindungstechniken in Halle 17, an Stand C24 vor.