Vom Automobilbau zu medizinischen Produkten: Mit einem „Hardware-in-the-Loop“-Verfahren lassen sich bis zu 50 Prozent der Entwicklungszeit und -kosten einsparen. Steuerungssyteme können getestet werden, bevor die Hardware fertig ist.

Schlag für Schlag pumpt das Herz Blut durch die Adern. Bei einigen Menschen jedoch ist das Organ zu schwach, um den Körper ausreichend mit Sauerstoff und Nährstoffen zu versorgen – man spricht dabei auch von Herzmuskelschwäche oder Herzinsuffizienz.

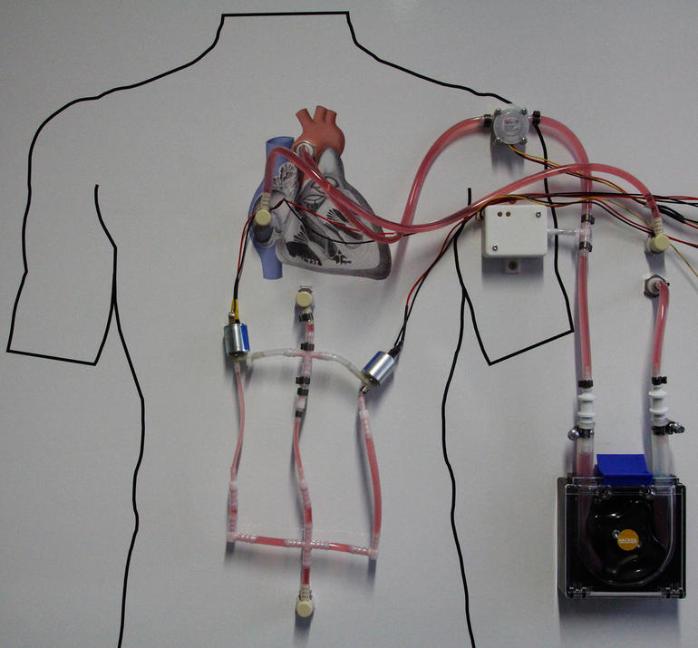

Eine Herzpumpe, die in den Körper implantiert wird, kann das Organ unterstützen. Das Steuerungssystem, welches der Herzpumpe die passenden Befehle gibt, muss dabei sehr präzise arbeiten. Bei der Entwicklung eines solchen medizinischen Geräts machen die Ingenieure üblicherweise einen Schritt nach dem nächsten, die Entwicklung ist also seriell: Zunächst entwickeln sie die Hardware, die Herzpumpe. Erst sehr viel später können sie die Entwicklung der Steuerungssoftware abschließen, sie mit der Hardware kombinieren und manuell testen.

Forscher der Projektgruppe für Automatisierung in der Medizintechnik und Biotechnologie des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA beschleunigen diese langwierige Prozedur. „Mit dem Hardware-in-the-Loop-Verfahren reduzieren wir sowohl die Entwicklungszeiten als auch die -kosten um bis zu 50 Prozent“, sagt Jonathan Schächtele, Wissenschaftler der Projektgruppe.

Das Hardware-in-the-Loop-Verfahren, kurz HiL, stammt aus der Autoindustrie. Hier erstellen die Ingenieure ein Computermodell des Autos – samt aller Details, die für die Tests von Belang sind. An diesem testen sie die Steuerung, noch bevor das Fahrzeug gebaut ist.

Dieses Verfahren haben die Forscher nun auf moderne medizinische Geräte übertragen. Auch bei diesen Systemen greifen Hard- und Software stark ineinander – etwa bei einer Herzpumpe. „Die Anforderungen, die sich dabei stellen, sind ähnlich – auch bei medizinischen Produkten handelt es sich meist um komplexe Systeme“, erläutert Schächtele. „Zudem lassen sich Szenarien testen, die man vorher nur über manuelle Laborversuche abschätzen konnte: Etwa ein Defekt des Systems.“ Mit HiL können die Forscher das Entwicklungsverfahren beschleunigen und die Sicherheit des Produkts erhöhen. Da die Tests vollautomatisch laufen, können die Medizingerätehersteller mehr Situationen testen als bisher. Durch die Automatisierung werden also tendenziell mehr Testläufe gemacht. Die Hersteller können so ein Maß an Sicherheit gewährleisten, das über die Vorschriften hinausgeht. Auch die Dokumentation der Testergebnisse, die bisher von Hand erledigt werden musste, läuft bei HiL automatisch. Für das niederländische Medizintechnikunternehmen Soteria Medical B.V. haben die Forscher bereits erfolgreich die Steuerung eines Biopsie-Systems entwickelt und getestet.

Unsere Webinar-Empfehlung

Erfahren Sie, was sich in der Medizintechnik-Branche derzeit im Bereich 3D-Druck, Digitalisierung & Automatisierung sowie beim Thema Nachhaltigkeit tut.

Teilen: