Das patentierte System zum Überwachen komplexer Produktionsprozesse entstand ursprünglich, um Blitzgewitter auf Beton zu erfassen: für die Firma Selfrag aus Kerzers bei Bern, die Hochvoltgeneratoren herstellt. Diese können mittels Blitzentladung Beton zertrümmern. Eine Blitzentladung zerlegt dabei den Beton in seine Grundbausteine Kiesel, Sand und Zement – wodurch er komplett recycelt werden kann. Doch bislang gab es keine geeignete Kontrollmöglichkeit, um zu bestimmen, ob der Blitz den Betonklumpen auch getroffen hatte. Dem Team um Kilian Wasmer aus dem Schweizer Empa-Labor „Advanced Materials Processing“ in Thun gelang es, erfolgreiche Blitzschläge von Fehlschüssen zu unterscheiden und auch oberflächliche Treffer zu erkennen. Der Erfolg bei der Blitz-Analyse in Echtzeit brachte die Fachleute auf die Idee, auch andere, extrem laute Prozesse zu analysieren: quietschende, ratternde Maschinen.

Wenn Lager fressen und Maschinen sterben

Denn wenn Wälzlager und andere bewegliche Metallteile unzureichend geölt sind, können sie festfressen. Das Problem verursacht weltweit beträchtliche Schäden. Doch gute Vorwarnsysteme gab es bislang nicht: Temperatursensoren erkennen eine Temperaturerhöhung leider erst, wenn das Fressen bereits begonnen hat und die Bauteile zerstört sind. Andererseits muss nicht jedes Quietschen gefährlich sein. Wer aber seine Produktionsmaschinen häufiger zerlegt und wartet als notwendig, verursacht unnötige Kosten. Es gilt also, aus der Fülle von Geräuschen das entscheidende Quietschen herauszuhören – und zwar rechtzeitig, um die Maschine noch stoppen zu können.

Wasmers Team gelang es, die entscheidenden Hinweise herauszuhören. Sie erkennen das Fressen nun mit 80-prozentiger Sicherheit. Noch wichtiger: Die entscheidende Phase des Vorfressens kann mit 65-prozentiger Sicherheit erkannt werden, und zwar einige Minuten vor dem katastrophalen Ende. Das würde genügen, um viele Industriemaschinen rechtzeitig zu stoppen und vor schweren Schäden zu bewahren.

Qualitätsüberwachung beim 3-D-Druck

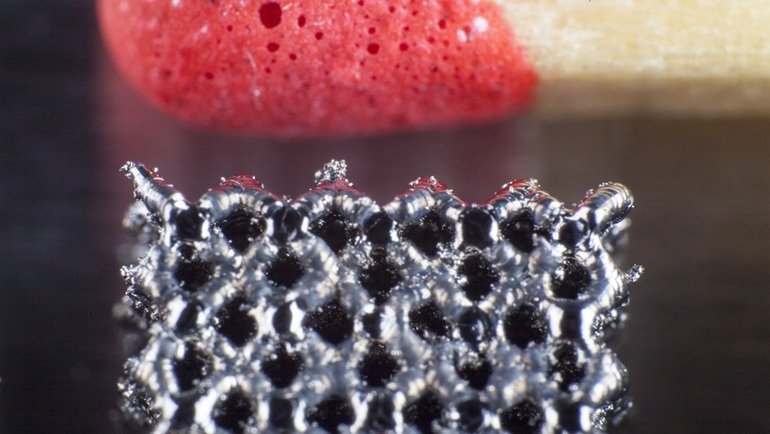

Das jüngste Projekt widmet sich dem „Additive Manufacturing“ (AM), dem Herstellen von metallischen Bauteilen aus Metallpulver, das von einem Laserstrahl aufgeschmolzen wird. Hier ist es besonders wichtig, die Prozessparameter (zum Beispiel die Laserleistung und -geschwindigkeit) für eine bestimmte Legierung oder Anwendung genauestens einzuhalten. Jede Abweichung kann zu Poren, Rissen oder Eigenspannungen im Werkstück führen und es unbrauchbar machen.

Zuhören beim Laserschweißen

Wasmer und seine Kollegen kombinierten akustische Sensoren mit maschinellem Lernen. So gelang es ihnen, mit einer Trefferquote von über 83 % zu unterscheiden, ob das Laserschmelzen zu heiß oder zu kalt ablief und damit unerwünschte Poren erzeugte. Die Forscher sind zuversichtlich, dass sich die Methode nicht nur auf Laser-3-D-Drucker anwenden lässt. Auch andere AM-Verfahren wie Laser-Sintern, Stereolithografie oder Multijet-Printing laufen nach ähnlichen physikalischen Prinzipien ab. Die Empa-Methode zur Qualitäts- und Prozessüberwachung in Echtzeit könnte also bei all diesen Verfahren einsetzbar sein.

www.empa.ch/web/s604/am-quality-check