Wie kann es gelingen, hochwertige und anspruchsvolle Werkzeugoberflächen so zu beschichten, dass sich die Produktion verbessert? Dass sich Reinigungsprozesse herauszögern oder vereinfachen lassen? Dieser Frage sind Forschende des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung IFAM gemeinsam mit Partnern nachgegangen. Die Lösung war der Einsatz einer plasmabasierten Beschichtung, genannt Ultraplas, die sowohl die Entformungskräfte als auch die Belagsbildung auf Formoberflächen reduziert.

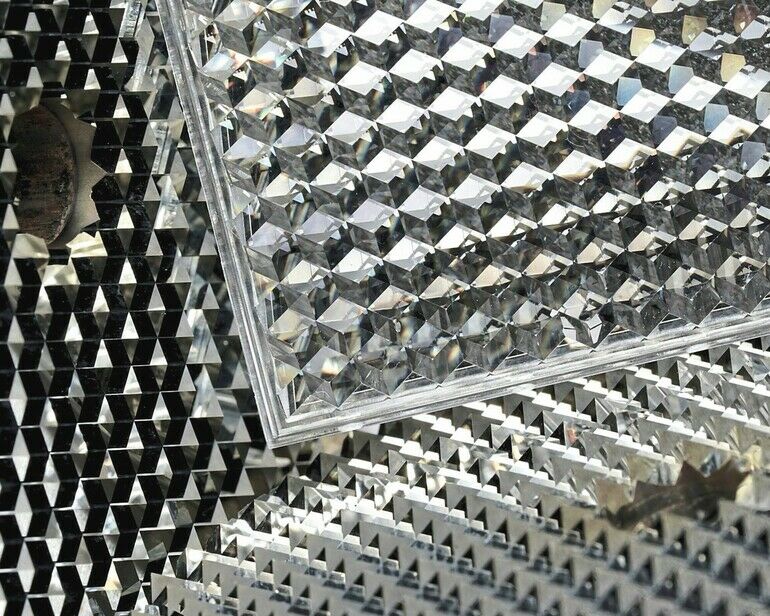

Gerade beim Spritzgießen technischer Kunststoffteile ist das wichtig – vor allem dann, wenn Bauteile mit hochglänzenden Oberflächen oder hochdefinierten Mikrostrukturen hergestellt werden sollen. Beispiele für solche Bauteile sind Kunststofflinsen, Zierblenden oder hochgradig maßhaltige Stecker. Dort sind ultraglatte, optische Oberflächen mit Ra-Werten von unter 25 nm gewünscht.

Gradientenschicht haftet sehr gut und zeigt gute Antihafteigenschaften

Um das zu erreichen, muss auch die trennende Beschichtung glatt und strukturlos sein. Das lässt sich mit dem PE-CVD-Verfahren (Plasma enhanced chemical vapour deposition) erreichen. Die damit erzeugte Gradientenschicht weist sehr gute Schichthaftung auf und zeigt produktseitig sehr gute Antihafteigenschaften. Die Ultraplas-Beschichtung hat beispielsweise einen E-Modul von 28 bis 32 GP sowie eine Dichte von 1,5 g/cm³. Dies resultiert in einem Mohshärtebereich von 5,5, der auf dem Niveau von Gläsern oder Emaille liegt. Typisch für eine Antihaftbeschichtung sind die Oberflächenenergie von weniger als 28 mN/m und die Polarität von unter 1,5 mN/m.

Umfangreiche Praxisuntersuchungen bei Industrieunternehmen haben gezeigt, dass sich damit beim Spritzgießen die Entformungskräfte und die Belagsbildung reduzieren ließen. Auch trugen die verringerten Adhäsionskräfte dazu bei, dass die Entformungskräfte insgesamt abnahmen. In der Folge konnte die Entformungstemperatur erhöht und der Reibungsanteil reduziert werden.

Mehrfache Neubeschichtung ohne Verlust bei der Qualität

Die Beschichtung lässt sich plasmatechnisch effektiv und schonend entfernen, sodass eine Neubeschichtung mehrfach möglich ist – ohne Qualitätseinbußen. Besonders interessant ist dies bei hochglänzenden Werkzeugoberflächen, da so die aufwendige Polierarbeit oder die Ultrapräzisionsbearbeitung entfallen können.

Abgesehen von den Ergebnissen zum Spritzguss, die im Projekt Ultratrenn entstanden, haben die Partner auch die Beschichtung beim Zinkdruckguss im Projekt Glossycast untersucht.

Auch dort sind Beläge sowie Trenn- und Schmiermittel hinderlich, wenn es darum geht, hochwertige, glänzende Metalloberflächen herzustellen. Sie zu entfernen, verursacht erhebliche Kosten für die Nachbearbeitung. Und: Allein der Trennmittelauftrag kann etwa 20 % der Zykluszeit ausmachen, sodass ein beachtliches Einsparpotenzial besteht, sofern auf Trennmittel verzichtet werden kann.

Die Projekte Ultratrenn und Glossycast erhielten Fördermittel von der Industriellen Gemeinschaftsforschung IGF.

Weitere Informationen

Ebenfalls am Fraunhofer IFAM entwickelt wurde die Plaslon-Antihaftbeschichtung mit einer Mohshärte von 4,5 bis 5,5 und einer Temperaturbeständigkeit bis zu 230 °C. Sie kann PFAS als Beschichtung für Kochgeschirr ersetzen.