Sie sind in Fotoobjektiven oder Gleitsichtbrillen: asphärische Glasoptiken. Ihre aufwendige Fertigung macht sie teuer. Nun haben Forscher ein schnelleres und kostengünstigeres Herstellungsverfahren für sie entwickelt.

In optischen Systemen wie Scheinwerfern, Projektoren, Fotoobjektiven und Brillengläsern sorgen Linsen für die Bündelung des Lichts. Sie bestimmen mit ihrer Oberflächenform und -güte maßgeblich die Abbildungsqualität. Bei den üblicherweise verwendeten sphärischen Linsen besteht jedoch stets die Gefahr von Abbildungsfehlern. Diese versucht man häufig durch die Verwendung mehrerer Linsen in einer Optik auszugleichen. Dadurch erhöhen sich allerdings das Gewicht und der Platzbedarf des optischen Systems.

Durch den Einsatz nichtsphärischer Linsen lassen sich diese Abbildungsfehler effektiv verringern. Mehrere konventionelle sphärische Linsen können durch eine Asphäre ersetzt werden und ermöglichen eine höhere Lichtausbeute. Dadurch reduzieren sich auch die Abmessungen und das Gewicht des gesamten optischen Systems. Bislang wurden nichtsphärische Optiken in kleiner Stückzahl durch eine Vielzahl kosten- und zeitaufwendiger Schleif- und Poliervorgänge hergestellt.

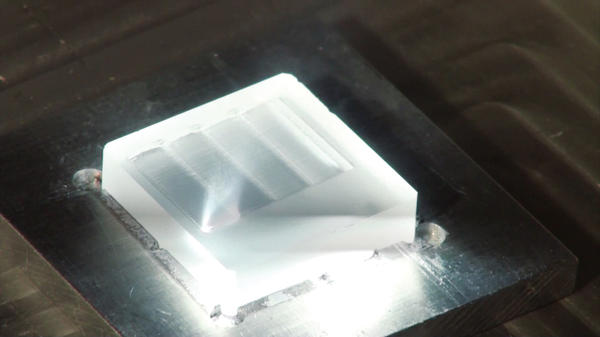

Ein junges Forscher-Team des Fraunhofer ILT entwickelte im Rahmen des BMBF geförderten Projekts „Formgebung und Politur optischer Glaskomponenten durch Abtragen und Umschmelzen mit Laserstrahlung“, kurz „FoPoLas“, ein neuartiges Verfahren zur individualisierten Fertigung von Asphären und Freiformoptiken: Sebastian Heidrich und seinem Team ist es gelungen, innerhalb weniger Minuten aus einem quaderförmigen Quarzglas nichtsphärische Oberflächen verschiedener Krümmungsgrade und Freiformflächen herzustellen. Dazu haben sie verschiedene Bearbeitungsverfahren zu einer Prozesskette verbunden.

Diese Prozesskette richtet sich insbesondere an Hersteller von individualisierten, nichtsphärischen Optiken. Da die Erzeugung der gewünschten Oberflächenform auf Computer-Daten basiert, lässt sich diese ohne aufwendigen Werkzeugwechsel verändern. Im Vergleich zu konventionellen Fertigungsmethoden kann der Einsatz dieser Prozesskette die Fertigungsdauer der optischen Glaskomponenten vermutlich um einen Faktor zehn verkürzen. Bei komplexen Freiformoberflächen kann dieser Faktor sogar noch höher ausfallen. Dies würde eine enorme Kostenreduktion und eine hohe Flexibilität für die Produktion von kleinen bis mittleren Stückzahlen bedeuten.

Am 11. Mai führen Experten den Prozess im Rahmen des International Laser Technology Congress AKL’12 im Laseranlagenpark des Fraunhofer ILT live vor.

Weitere Informationen: Zum Laserkongress

Unsere Webinar-Empfehlung

Erfahren Sie, was sich in der Medizintechnik-Branche derzeit im Bereich 3D-Druck, Digitalisierung & Automatisierung sowie beim Thema Nachhaltigkeit tut.

Teilen: