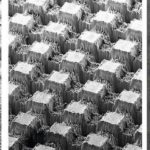

Pyramiden und Würfel in Reih und Glied oder strahlenförmig angeordnete Noppen: Kleinste Strukturen machen neuartige Schleifwerkzeuge aus hartem Metall sehr präzise. Der Fertigungstechniker Prof. Dirk Bähre und sein Team formen an der Universität des Saarlandes mit dem Laser solche speziell strukturierten Schleifoberflächen im Mikrometermaßstab. Diese Spezial-Schleifwerkzeuge lassen sich mit elektrochemischem Abtragen auf Maß und in großer Zahl günstig herstellen.

Sie unterscheiden sich deutlich von den von alters her genutzten Werkzeuge für Schleifverfahren, auf denen mehr oder weniger feine Körner aufgebracht sind. „Die Verteilung dieser Schleifmittel ist üblicherweise statistisch und zufällig“, erläutert Bähre. Dadurch stößt die mögliche Qualität, die beim Schleifen erreicht werden kann, an eine Grenze: Ragt an einer Stelle das Schleifmittel weiter hervor als an anderen Stellen, können unerwünschte „Mikrogräben“ entstehen.

Inhaltsverzeichnis

1. Mikrostrukturen im Werkzeug

2. Laser erschafft die Halbkugeln, Pyramiden und Quader

3. Mikrostrukturen mit komplexen Geometrien reproduzieren

4. Sonderwünsche auch in kleinen Stückzahlen umsetzen

Mikrostrukturen im Werkzeug

Solche Effekte wollen er und sein Team vermeiden: Sie entwickeln strukturierte Schleifoberflächen aus harten Metallen, die gezielteres und sehr präzises Schleifen möglich machen. Hierzu erzeugen sie mit dem Laser Landschaften aus Mikrostrukturen. „Um herauszufinden, wie die einzelnen Mikrostrukturen genau schleifen, haben wir zunächst Strukturen mit verschiedener Geometrie auf den Werkzeugschneidflächen isoliert“, erläutert Shiqi Fang, einer der Forscher aus Bähres Team. „So konnten wir in Versuchsreihen das jeweilige Schleifergebnis analysieren, ohne dass Nachbarstrukturen das Ergebnis verfälschen oder stören.“

Laser erschafft die Halbkugeln, Pyramiden und Quader

Anschließend nahmen die Wissenschaftler die Schleifergebnisse unter die Lupe, die beim Zusammenspiel mehrerer solcher Strukturen erreicht werden. Mit ihren Erkenntnissen entwerfen sie nun Oberflächen mit geplant angeordneten Schleifkörnern: Topographien mit geometrischen Strukturen, zum Beispiel Halbkugeln, die von einem Mittelpunkt ausgehend strahlenförmig angeordnet sind, Pyramiden in Reih und Glied oder auch Schachbrettmuster aus erhabenen und weniger erhabenen Quadern. Mit dem Laser gravieren sie diese Strukturen in Hartmetall ein.

„Diese Mikrostrukturen können wir mit der so genannten LST-Technologie, das steht für Laser Surface Texturing, auf den Hartmetallen erzeugen. Dabei erreichen wir hohe geometrische Präzision“, erläutert Shiqi Fang. In Versuchsreihen wird dann das Leistungsvermögen im Vergleich zu herkömmlichen Methoden getestet, einschließlich Zerspanungsversuchen, tribologischen Versuchen und Tests der mechanischen Eigenschaften.

Mikrostrukturen mit komplexen Geometrien reproduzieren

Die neuen Hartmetall-Schleifwerkzeuge lassen sich auch in großen Stückzahlen reproduzieren: „Mit den Verfahren des elektrochemischen Abtragens können wir auch komplizierte Geometrien wie diese in härtestem Metall fertigen“, erklärt Dirk Bähre. Die Werkstoffe nehmen dabei umspült von einer Elektrolytlösung bis auf den Tausendstel Millimeter exakt die gewünschte Geometrie an.

Mit ihrer Methode können die Saarbrücker Fertigungstechnikerinnen und -techniker auch günstigere harte Materialien zu Qualitäts-Schleifwerkzeugen veredeln. „Auch die Oberflächentopographie bewährter teurer Werkzeugmaterialien kann in den entsprechenden Längenmaßstäben reproduziert werden“, erklärt Dirk Bähre. Geeignet sei der Ansatz auch, um harte Werkstoffe wie Titanlegierungen durch Schleifen oder Honen zu bearbeiten.

Sonderwünsche auch in kleinen Stückzahlen umsetzen

„Was wir tun, soll aber nicht das klassische Präzisionsschleifen ersetzen.“ Dieses sei optimiert für die Bearbeitung von Teilen in großen Stückzahlen, für die sich auch größere Investitionen in Maschine und Schleifwerkzeuge rechnen. „Aber wir sehen, dass die Losgrößen sinken und eher spezielle Anforderungen an ein Werkzeug gestellt werden – genau diese Fälle wollen wir mit unserem Ansatz bedienen, mit Werkzeugen, die zwar nicht die Standzeiten von Diamant oder cubischem Bornitrid erreichen, mit denen wir aber Sonderwünsche für kleine Stückzahlen gut erfüllen können“, sagt Bähre.

Mittelfristig soll sich diese Art strukturierter Schleifwerkzeuge sogar dabei bewähren, durch die definierte Anordnung der Schleifmittel gezielt Mikrostrukturen in einer Oberflächen beim Schleifen oder Honen zu erzeugen. Das aber sei aus heutiger Sicht noch Zukunftsmusik. (op)

Prof. Dr.-Ing. Dirk Bähre

Lehrstuhl für Fertigungstechnik

Universität des Saarlandes

Tel.:+49 (0)681-302–3075

E-Mail: d.baehre@mx.uni-saarland.de

Website: www.uni-saarland.de/fakultaet/nt/professuren/professuren-materialwissenschaft-und-werkstofftechnik-fr-84/prof-dr-ing-dirk-baehre.html