Wer hervorragende Implantate fertigen will, kann die richtigen Bedingungen dafür schon in der Werkzeugmaschine schaffen. Worauf es bei abbaubaren Implantaten ankommt, untersuchen Forscher in Hannover.

Wenn auf einer Werkzeugmaschine Implantate hergestellt werden, geht es um mehr als ihre reine Geometrie. Schon beim Drehen, Fräsen oder Schleifen entscheidet sich, wie die Oberflächen sein werden und welche Randzoneneigenschaften sie aufweisen. Wie sich diese Effekte auswirken und wie man sie gezielt nutzen kann, untersuchen die Mitarbeiter des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) in Hannover in verschiedenen Projekten.

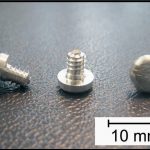

Implantate beispielsweise, mit denen Knochenbrüche versorgt werden, sollen nur für einen begrenzten Zeitraum im Körper eine bestimmte Aufgabe übernehmen. Elemente wie Knochenschrauben oder Knochenplatten fixieren den traumatisierten Knochen so lange, bis die knöcherne Heilung abgeschlossen ist. Danach müssen sie operativ wieder entfernt werden, denn die Fremdkörper – derzeit vorwiegend aus chirurgischem Stahl oder Titan – erhöhen die lokale Infektionsgefahr. Darüber hinaus steigert das feste Implantat durch die so genannte lokale Belastungsabschirmung, das Stress Shielding, in seiner Umgebung das Risiko für einen erneuten Bruch.

Für den Patienten wäre es aber von Vorteil, wenn sich Implantate für solche Anwendungen nach vorgebener Zeit von allein im Körper abbauten. Das würde den Betroffenen die bisher erforderliche zweite Operation zur Implantatentfernung ersparen. Daher entwickeln die Wissenschaftler in Hannover neue, resorbierbare Implantatwerkstoffe, die hinreichend stabil sind, um den Knochen für die vorgegebene Dauer zu fixieren.

An solchen biokompatiblen Magnesiumlegierungen, die als Werkstoff für Implantate zur Osteosynthese eingesetzt werden können, arbeiten Mitarbeiter des Institutes für Werkstoffkunde (IW). Die getesteten Legierungen weisen günstige mechanische Kennwerte auf, da sie nur wenig fester sind als der Knochen selbst und damit das Stress Shielding reduzieren. Darüber hinaus ist Magnesium ein Bestandteil des Körpers und, wie bereits nachgewiesen wurde, organisch verträglich. Damit sind diese Legierungen sowohl in mechanischer als auch in biologischer Hinsicht biokompatibel.

In elektrolythaltigen Lösungen, die den Bedingungen im Körper ähneln, zeigt Magnesium ein interessantes Korrosionsverhalten: Es lässt darauf schließen, dass sich das Material über die Implantationszeit graduell abbaut. Die Herausforderung ist nun, das Korrosionsverhalten der Implantate zu modifizieren und damit ihr Abbauverhalten so einzustellen, das es mit dem Heilungsverlauf des Knochens korrespondiert.

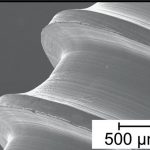

Unterschiedliche Legierungen sind eine Möglichkeit, das Abbauverhalten gezielt zu beeinflussen. Eine andere bietet sich durch das mechanische Bearbeiten der Werkstücke, mit dem sich die Oberflächen- und Randzoneneigenschaften des Implantates und damit das Korrosions- und Abbauverhalten maßgeblich verändern lassen. Durch geometriegebende Zerspanprozesse, wie Drehen oder Fräsen, sowie Nachbearbeitungsverfahren, wie Mikrostrukturieren, Polieren oder Festwalzen, können diese Eigenschaften modifiziert werden.

Da das thermomechanische Lastkollektiv beim Bearbeiten das Gefüge, die Härte oder die Eigenspannungen im Werkstoff beeinflusst, lassen sich durch das Bearbeiten Effekte in der Werkstückrandzone erzielen. Werden beispielsweise Druckeigenspannungen induziert, erhöht das den Korrosionswiderstand erheblich. Das Ausmaß dieses Effektes variiert je nach Werkstoff. Darüber hinaus spielt die Mikro-Topographie der Oberfläche, die aus der Bearbeitung resultiert, eine wichtige Rolle für das Korrosionsverhalten: je größer die Oberfläche, desto höher die Korrosionsrate von Magnesium.

Welche Eigenschaften sich am Werkstück durch das Bearbeiten hervorrufen lassen und welchen Einfluss das auf das Korrosionsverhalten hat, wird am IFW untersucht und modelliert. Um festzustellen, wie sich Implantate im Einsatz abbauen und welche biomechanischen Eigenschaften sie aufweisen, arbeitet das IFW mit Projektpartnern aus der Kleintierklinik der Tierärztlichen Hochschule und aus der Orthopädie der Medizinischen Hochschule Hannover zusammen. Das Zusammenführen der Erkenntnisse soll es in Zukunft ermöglichen, die gewünschten Implantateigenschaften gezielt einzustellen.

- Prof. Dr. Berend Denkena leitet das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) an der Universität Hannover Anke Turger, Analía Moral und Arne Lucas sind wissenschaftliche Mitarbeiter am IFW

- Weitere Informationen Am IFW in Hannover entwickeln Forscher funktionsangepasste Fertigungsverfahren, mit denen sich medizinische Implantate herstellen lassen. Seit 2003 kooperieren Mediziner und Ingenieure im Sonderforschungsbereich (SFB) 599 „Biomedizintechnik“, um die Forschung zu Implantattechnologien interdisziplinär voran zu treiben. www.ifw.uni-hannover.de www.mhh-hno.de/sfb599/

- Abbaubare Implantate

- Fertigungseinflüsse auf die Abbaueigenschaften

- Magnesium

- Perlmutt

- Keramik

Ihr Stichwort

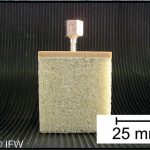

Freiformflächen aus Medizinkeramik

Zukünftig sollen für den Kniegelenkersatz Hart-Hart-Kombinationen aus Medizinkeramik eingesetzt werden, die deutlich günstigere Reibungs- und Verschleißeigenschaften aufweisen als die bisher übliche Metall-Kunststoff-Paarung. Weniger Verschleiß soll weniger Revisionsoperationen erforderlich machen. Auf diesem Gebiet arbeiten die IFW-Ingenieure mit dem Labor für Biomechanik und Bioprothesen (LBB) zusammen.

Sie wollen ein Fertigungsverfahren entwickeln, mit dem sich aus den äußerst spröden Keramikwerkstoffen auch sehr komplexe Geometrien herstellen lassen. Die Freiformflächen des Knies erzeugt dabei ein computergesteuerter Mehrachsen-Schleifprozess. Die hochglatten Oberflächen entstehen durch anschließendes maschinelles Polieren.

Kontakt: Dipl.-Ing. (FH) Anke Turger, Tel. (0511) 762-19091, E-Mail: turger@ifw.uni-hannover.de

Implantatwerkstoffe

Wenig Abrieb zeigen und trotzdem elastisch sein: Das könnten in Zukunft biomimetische Implantatwerkstoffe leisten, wie sie an einem Partnerinstitut in Braunschweig entwickelt werden. Als Vorbild dient das Kompositmaterial Perlmutt, das beispielsweise in der inneren Schicht von Meeresmuscheln zu finden ist. Es besteht aus elastischen organischen Polymeren und harten anorganischen Komponenten wie Calciumcarbonat, das hier in Form von Aragonit vorliegt. Wie sich nach dem Vorbild des Perlmutts erzeugte synthetische Biomaterialien bearbeiten lassen, untersuchen derzeit IFW-Mitarbeiter.

Kontakt: Dipl.-Ing. Analía Moral, Tel. (0511) 762-2537, E-Mail: moral@ifw.uni-hannover.de

Unsere Whitepaper-Empfehlung

Gewährleisten Sie Sterilität bei Medizinprodukten, wie Implantaten und OP-Material. Das Whitepaper von BGS Beta-Gamma-Service gibt Einblicke in den Ablauf, Vorteile, Validierungsschritte der Strahlensterilisation & wichtige Aspekte beim Wechsel des Sterilisationsverfahrens. Jetzt…

Teilen: