Mit Hilfe einer neu entwickelten Chiptechnologie lassen sich die hohen Anforderungen an die Oberflächeneigenschaften von mikrofluidischen Systemen erfüllen. Die unterschiedlichen Eigenschaften von Flüssigkeiten sind kein Problem mehr.

Komponenten mit geeigneten funktionellen Oberflächen bereitzustellen: Da liegen die Herausforderungen, wenn Tropfen-basierte Fluidmikrosysteme (FMS) in der Breite eingesetzt werden sollen, sei es für Multiparameter-Analysen oder für das Manipulieren segmentierter Proben.

Die Obeflächen müssen einerseits die segmentierten Proben (Kompartimente) transportieren, andererseits aber auch die Integration von Sensoren und Aktoren ermöglichen. Die zumeist aus Polymeren wie Polycarbonat (PC) oder Cyclic Olefin Copolymer (COC) gefertigten FMS als Kernkomponenten eines fluidischen Systems weisen jedoch im Allgemeinen nicht die gewünschten Eigenschaften auf. Die Oberflächen der Fluidkanäle müssen erst modifiziert werden, so dass ein hoher Wasserkontaktwinkel entsteht. Nur so lassen sich beispielsweise wässrige Kompartimente in einem hydrophoben Separationsfluid generieren. Geeignete Wasserkontaktwinkel lassen sich mittels Plasmaverfahren erreichen, bei denen als Präkursor Octafluorcyclobutan (C4F8) verwendet wird.

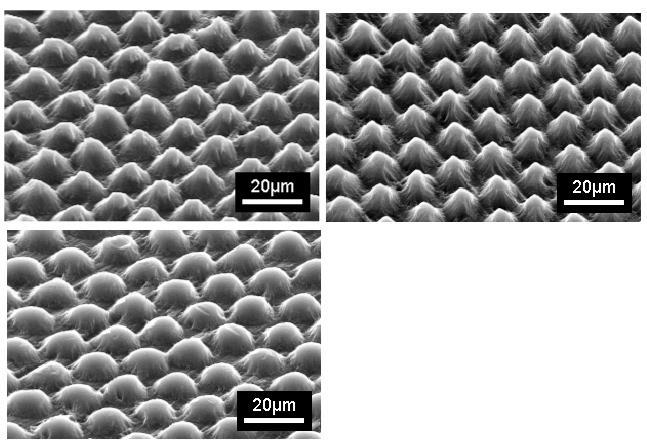

Mikrofluidische Komponenten müssen für eine weitreichende Nutzung aus Kostengründen mittels Spritzgussverfahren gefertigt werden. Systeme, die mit standardisierten Spritzgussverfahren gefertigt werden, weisen aber verfahrensbedingt zumeist ebene Oberflächen auf. Diese Ebenheit verursacht erhebliche Instabilitäten der Oberflächenbeschichtung. Mit einer definierten Mikrostrukturierung der Oberflächen sollte dieser Nachteil eliminiert und gleichzeitig die Hydrophobizität der Oberflächen vergrößert werden.

Ein Ergebnis des von der Thüringer Aufbaubank (TAB) über den Europäischen Fond für regionale Entwicklung (EFRE) geförderten Forschungsprojektes „µ-Surface“ sind mikrostrukturierte, mittels Spritzguss gefertigte FMS. Die Mikrostrukturierung wird hierbei durch eine spezielle Lasertechnologie mit nur einem einzigen zusätzlichen Fertigungsschritt auf der Gussform realisiert. Sie überträgt sich während des Spritzgusses auf alle Formelemente. Durch die Mikrostrukturierung der Oberfläche wird eine definierte Rauheit realisiert, so dass die Stabilität (das Haftverhalten) der Beschichtung erhöht und die Hydrophobizität der Oberflächen bis in den Bereich des „Lotuseffekts“ gesteigert wird.

Das Ergebnis des Projektes ist ein kostengünstiges Fertigungskonzept für FMS, die für Applikationen in den Life Sciences eingesetzt werden können. Diese Systeme zeigen nicht nur abweisende Eigenschaften gegenüber Wasser, sondern auch gegenüber Öl. Die erreichten Wasserkontaktwinkel von bis zu 160° ermöglichen langzeitstabile Prozesse von mehreren Tagen.

Projektpartner waren die Formenbau und Kunststofftechnik GmbH (FKT) aus Triptis, die Goepfert Werkzeug & Formenbau GmbH & Co. Teilefertigung KG aus Weimar, das Günter-Köhler-Institut für Fügetechnik und Werkstoffprüfung (ifw) aus Jena und das Institut für Bioprozess-und Analysenmesstechnik e.V. (iba) aus Heilbad Heiligenstadt.

Unsere Whitepaper-Empfehlung

Teilen: