Im Kooperationsprojekt Suscomp haben Wissenschaftler des Freiburger Fraunhofer-Instituts für Werkstoffmechanik (IWM) ein tragfähiges, sortenreines PE-Komposit hergestellt und qualifiziert. Der Clou: Seine verstärkenden Faserstrukturen bestehen ebenfalls aus PE und bilden sich im Spritzguss selbst.

Unterschiedliche Katalysatoren, mit deren Hilfe sich Polyethylen (PE) in verschiedenen Kettenlängen herstellen lässt, werden dazu fein verteilt auf einem Katalysatorträger platziert. Am Katalysator werden bei der folgenden Synthese des PE durch Ethylenpolymerisation gleichzeitig Mischungen aus nieder-, mittel- und ultrahochmolekularem PE hergestellt, so genannte Reaktorblends. So entstehen direkt bei der Polymerisation PE-Blends, die sich problemlos spritzgießen lassen.

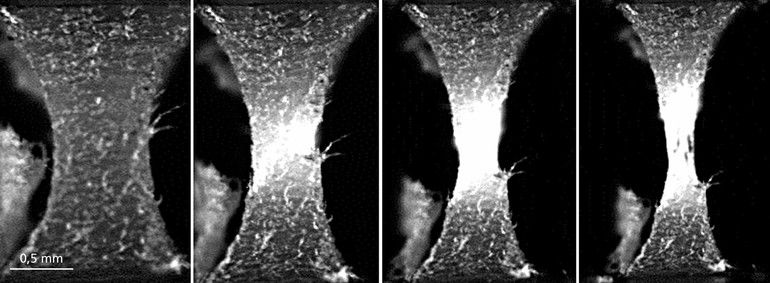

Das Verfahren vermeidet hohe Viskositäten, die normalerweise eine Herausforderung sind, wenn ein hoher Anteil an Molekülketten von Ultra-Hochmolekularem Polyethylen (UHMWPE) im Spritzguss verarbeitet werden soll. Die hohen Scherströmungen, die beim Spritzguss in schmale Spritzgussformen auftreten, sind dann dafür verantwortlich, dass sich aus den ultrahochmolekularen Bestandteilen durch Selbstorganisation des Werkstoffs faserartige UHMWPE-Strukturen ausbilden. Sie verstärken das Bauteil, orientieren sich beim Spritzguss in dergewünschten Richtung und sorgen so für mechanische Stabilität.

Die Bauteile lassen sich gut wiederverwerten. Sie haben zudem ein geringes Gewicht und den Vorteil, Schmierstoffe auf Wasserbasis sehr gut zu vertragen. Im Nachfolgeprojekt 3D-SusComp geht es nun darum, das Material per 3D-Drucker zu verarbeiten.