Elektronische Bauelemente wie ein Klettverschluss verbinden: Das soll eine Maschine, die von der TH Mittelhessen (THM) gemeinsam mit der Nano Wired GmbH entwickelt wird. Das Darmstädter Unternehmen hat ein Verfahren geschaffen, bei dem zwei zu verbindende Chips mit einer Art Rasen aus Nanodrähten beschichtet und bei Raumtemperatur aufeinandergepresst werden. Die durch die Nanostruktur bedingte Absenkung der Schmelztemperatur des Metalls führt zum partiellen Verschweißen der Drähte und so zu einer stabilen Verbindung.

Gegenüber herkömmlichen Verfahren wie Löten oder Kleben hat dieses „Klett-Welding“ eine Reihe von Vorteilen: Es ist für viele Materialien geeignet, es entsteht keine Hitze, die empfindliche Bauteile belastet, und die elektrische und thermische Leitfähigkeit der Verbindung ist sehr hoch. Bisher funktioniert das Verfahren im Laborbetrieb. Für die Qualitätskontrolle ist eine aufwendige Rasterelektronenmikroskopie nötig. Im Projekt wollen die Wissenschaftler eine Klett-Welding-Produktionsmaschine entwickeln, die in den industriellen Ablauf der Halbleiter- und Baugruppenherstellung integriert werden kann. Neben der Fertigung spielt dabei ein zuverlässiges Qualitätssicherungssystem eine zentrale Rolle.

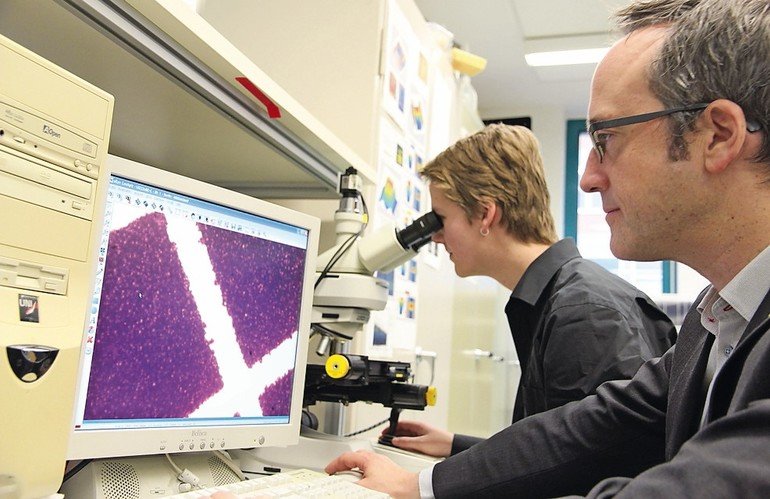

Der Nano-Wired-Rasen besteht aus winzigen metallischen Drähten, die unter einem optischen Mikroskop in ihrer Struktur nicht mehr sichtbar sind. „Dennoch sollen nach Möglichkeit optische Messverfahren zur Qualitätsanalyse verwendet werden, da sie berührungslos arbeiten und die Drähte nicht beschädigen“, erklärt Prof. Dr. Jochen Frey vom THM-Kompetenzzentrum für Nanotechnik und Photonik, einer der Projektleiter. Für das Prüfsystem kommen verschiedene Techniken in Frage, mit denen die THM-Forscher bereits Erfahrungen gesammelt haben, und die sie für das aktuelle Projekt anpassen wollen. Das Land Hessen fördert das Vorhaben mit 455 000 Euro.