Mikrobauteile werden häufig in medizintechnischen Produkten oder im Consumerbereich als mikro-optische Systeme eingesetzt. Bei der Herstellung werden Kleinstmengen des Materials benötigt. Diese reproduzierbar prozess- und materialgerecht zu plastifizieren ist eine große Herausforderung. Konventionelle Plastifiziersysteme können in ihrer Baugröße nicht beliebig verkleinert und auf eine reproduzierbare Verarbeitung von Kleinstmengen an Kunststoffschmelze angepasst werden. Daraus ergeben sich bei der Herstellung solcher Mikrobauteile unerwünschte Masseschwankungen beim Einspritzen.

Das Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen entwickelt derzeit eine neuartige Plastifiziervorrichtung mit inverser Schnecke. Die zur Plastifizierung notwendigen Schneckengänge laufen üblicherweise auf der Mantelfläche des Kolbens. Bei der neuen Lösung sind sie jedoch auf der Innenseite des Plastifizierzylinders angebracht. Der für das Fördern und Einspritzen verantwortliche Kolben wird koaxial im Zylinder bewegt. Im Vergleich zur üblichen Kolbenschnecke ist der Einspritzkolben weniger stark mechanisch belastet, da die Schneckenstege fehlen. So kann er in seinem Durchmesser deutlich kleiner ausgeführt werden. Hierdurch lässt sich die gesamte plastifizierte Masse reduzieren und dem für Mikrobauteile benötigten Schussgewichtsbereich anpassen. Damit wird die Verweilzeit der Schmelze reduziert und gleichzeitig verbessert sich wegen der kleineren Frontfläche des Kolbens auch die auf das bewegte Schmelzevolumen bezogene Auflösung.

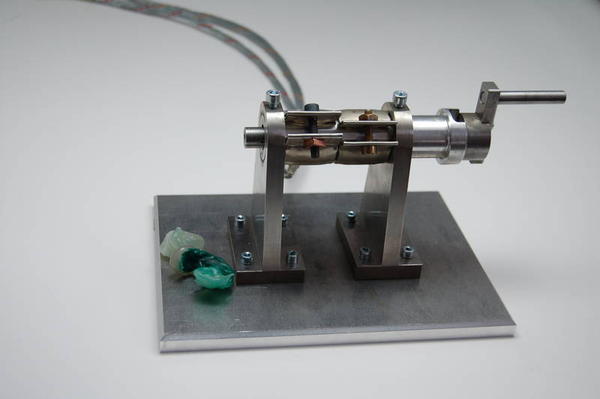

Um die grundsätzliche Funktionalität des neuen Plastifizier- und Förderprinzips nachzuweisen, wurde zunächst eine handgetriebene Prototypenanlage entworfen. Mit farbigem Masterbatch konnte neben der Förderwirkung des Systems auch die Mischwirkung der invertierten Schneckenplastifizierung nachgewiesen werden. Derzeit wird am IKV ein motorgetriebener Teststand aufgebaut, mit dem unterschiedlichste Einflussparameter auf den Plastifizierprozess systematisch analysiert werden können. Die damit gewonnenen Erkenntnisse werden anschließend auf ein konventionelles Plastifiziersystem übertragen und anhand von Spritzgießversuchen bewertet.

Über das Institut

Über die Forschergruppe 702

Die Gruppe hat sich zum Ziel gesetzt, Fertigungsverfahren zur Herstellung von Mikroprodukten aus Kunststoffen, Metallen und Keramiken über eine fluidische Phase der gewünschten Werkstoffe zu entwickeln.

Unsere Whitepaper-Empfehlung

Teilen: