Firmen im Artikel

Wie ließe sich eine neue Generation minimal-invasiver medizinischer Instrumente fertigen, die hochgradig individualisiert sein sollen und eine sehr flexible Fertigung brauchen? Mit dieser Frage haben sich neun Partner aus sechs europäischen Ländern im EU-Forschungsprojekt Openmind befasst. Ihr Produktbeispiel: konfigurierbare Einwegartikel wie Führungsdrähte, Katheter und Instrumente aus Faserverbundkunststoffen (FVK), die ohne Metallteile auskommen.

Solche Medizinprodukte aus FVK eignen sich sowohl für den Einsatz im Röntgengerät und im Computertomographen als auch für diagnostische Untersuchungen und sogar Operationen zur Therapie im Magnetresonanztomographen. Die neue Fertigungsprozesskette zum Herstellen solcher Produkte sollte die Lücke zwischen der effizienten Fertigung vollständig standardisierter Medizinprodukte und der Produktion individuell angepasster Produkte schließen.

Prozessdaten für anderen

Konfigurationen vorhersagen

Die Frist von drei Jahren war für die Partner gesetzt, in der sie zu einer Fertigungskette kommen wollten, in der sich der laufende Prozess selbstständig weiter optimiert. Dafür werden alle Prozessdaten, die während der Herstellung gewonnen werden, anhand von lernenden Data-Mining-Algorithmen analysiert und ausgewertet. So lassen sich Prozessdaten für zukünftige Produktkonfigurationen leichter vorhersagen. Die Dauer der Produktentwicklung und -herstellung kann sich bis zu 50 % verkürzen. Nach den bisherigen Erkenntnissen rechnen die Projektpartner mit Kostensenkungen bis zu 30 % und gehen des Weiteren davon aus, dass sich auch die Zeit bis zur Markteinführung um 30 % verkürzen wird.

Festigkeit und Biegsamkeit

der Produkte anpassen

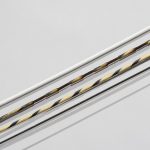

Die Fertigungskette für die neuen medizinischen Instrumente aus FVK setzt auf das Mikro-Pullwinding. Dieser kombiniert Pultrusions- und Wickelverfahren, mit denen sich miniaturisierte Profile kontinuierlich herstellen lassen und das sich für kleine Stückzahlen bis hin zur Unikatfertigung eignet. Mit diesem Verfahren können Festigkeit und Biegsamkeit der Produkte angepasst werden: Die jeweilige Eigenschaft hängt von der Orientierung der eingesetzten Fasern ab.

Da die Fasern weder das Magnetfeld beeinflussen noch eine elektrische Leitfähigkeit besitzen, eignen sich die Instrumente besonders gut für den Einsatz im MRT und erlauben Medizinern eine völlig neue Sicht auf ihr Operationsgebiet. Für die Magnetresonanztomographie eröffnen sich damit neben der reinen Diagnose weitere Einsatzfelder für therapeutische Anwendungen – besonders bei strahlungsempfindlichen Patienten wie Kindern oder Schwangeren. Als erstes minimal-invasives Werkzeug entstand im Projekt Openmind ein Führungsdraht für Katheteranwendungen, wie sie häufig bei Eingriffen am Herzen genutzt werden.

Die Vorteile, die die Hersteller von Medizinprodukten aus dem Projekt für sich ziehen können, sind aber nicht die einzigen: Das Projekt „Openmind“ nicht soll nicht zuletzt auch dazu beitragen, Gesundheitskosten zu reduzieren. Herz-Kreislauf-Erkrankungen verursachen zusätzlich zu den reinen Behandlungskosten allein in Europa mehr als 45 Mrd. Euro Kosten pro Jahr.

Wegbereiter für neue Arten

der Therapie

Mit individualisierten minimal-invasiven Instrumenten können Mediziner effizienter arbeiten. Die moderne Medizin profitiert von Schlüssellochoperationen, die die Genesungsdauer der Patienten deutlich verkürzen und Komplikationen verringern. Die flexiblen, vielseitig einsetzbaren Werkzeuge aus FVK können darüber hinaus – zusammen mit Fortschritten bei den bildgebenden Verfahren – als Wegbereiter für neue Therapien dienen. (op)

Über Openmind

Das Projekt Openmind wurde im Rahmen des EU-Förderprogramms Horizon 2020 für drei Jahre gefördert. Im August 2018 stellten die Projektpartner ihre Ergebnisse in Aachen der Öffentlichkeit vor.

Beteiligt waren:

- Fraunhofer-Institut für Produktionstechnologie IPT, Aachen

- Diribet spol. s.r.o., Beroun, Tschechien

- IRIS (Innovació I Recerca Industrial I Sostenible), Castelldefels (Barcelona), Spanien

- Fondazione Politecnico di Milano, Mailand, Italien

- Nano4imaging GmbH, Aachen, Deutschland

- Blueacre Technology Ltd., Dundalk, Irland

- Tamponcolor GmbH, Neu-Isenburg, Deutschland

- Gimac International, Castronno, Italien

- ICS In-Core Systèmes, St Priest, Frankreich