In einen Griff aus Silikonkautschuk lässt sich hochtemperaturfeste Elektronik integrieren, die sogar das Autoklavieren unbeschadet übersteht. Auf dieser Basis sollen messende Chirurgieinstrumente entstehen, die ihre Erkenntnisse per LED an den Arzt weitergeben.

In der modernen Medizin gibt es zahlreiche Ideen, wie man die Diagnose und Therapie mit Sensor-Systemen unterstützen kann. So dokumentiert Bewegungssensorik heute schon die Mobilität der Patienten nach bestimmten Operationen am Bewegungsapparat und zeigt auch den Mobilitätsverlauf. Das ermöglicht eine qualitative Aussage über den Rehabilitationsverlauf, was für Patienten, Operateure und Therapeuten von Vorteil ist.

Auch im Operationssaal wäre der Einsatz kompakter Sensormodule an mancher Stelle hilfreich. Jedoch erschweren die hohen Anforderungen an Reinheit und Einsatzbereitschaft eines Gerätes über die komplette Dauer des Eingriffs die Umsetzung solcher Ideen. So ist es zwar heute schon gang und gäbe, dass der Operateur zum Beispiel beim Einsetzen eines Zahnimplantats das Anzugs-Drehmoment während der OP misst. Bei vielen mechanischen Systemen ist das jedoch problematisch, da die Messwerte nur dann zuverlässig sind, wenn das mechanische Instrument korrekt geschmiert ist. Die Schmierung jedoch wird beim Sterilisationsprozess beeinträchtigt oder sogar abgebaut, da jedes Instrument für 20 min einer Temperatur von 134 °C ausgesetzt ist.

Der Einsatz von elektronischen Messmethoden war unter diesen Voraussetzungen bisher nicht realisierbar, da die Messelektronik nicht nur Feuchtigkeit, Druck und Temperatur im Autoklaven überdauern muss, sondern auch über einen langen Zeitraum während der Operation permanent einsatzfähig zu sein hat. Ein praxistaugliches System muss also nicht nur robust sein, sondern auch lange Akkulaufzeiten gewährleisten.

Die Idee, Messelektronik in chirurgische Instrumente zu integrieren, wurde trotz dieser Vorgaben gelegentlich schon in Forschungsprojekten aufgegriffen. Jedoch gab es eine bisher unüberwindbare Hürde für den wirtschaftlichen Erfolg entsprechender Produkte: die fehlende kostengünstige Fertigung der Instrumente.

Ein Griff auf der Basis von Silikonkautschuk jedoch bietet eine bisher noch nicht erprobte Möglichkeit, Sensorik in den OP zu bringen. In diesen weichen Griff lässt sich hochtemperaturfeste Elektronik in chirurgische Instrumente integrieren. Diesen Ansatz verfolgen Mitarbeiter des Instrumentenherstellers Weber Instrumente GmbH & Co. KG, Emmingen-Liptingen, gemeinsam mit Ingenieuren der Abteilung Biomechatronische Systeme des Stuttgarter Fraunhofer IPA. Weber Instrumente verfügt über mehr als 25 Jahre Erfahrung mit der Herstellung und Weiterentwicklung chirurgischer Instrumente und Silikonformteile für die Chirurgie, und vor diesem Hintergrund wurde auch der so genannte Softgrip aus Silikonkautschuk entwickelt.

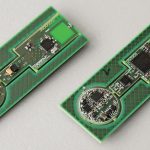

Am Anfang des gemeinsamen Entwicklungsprozesses wurden mehrere Konzepte für die Elektronik aufgestellt und geprüft. Verschiedene Teilkomponenten, die Lage- und Temperaturinformationen liefern sowie das Drehmoment und die Kraft erfassen, müssen in den Instrumentengriff integriert werden. Über ein Funkmodul, das direkt mit dem Mikrocontroller gekoppelt ist, werden die Daten übertragen. Für die Energieversorgung und Energiespeicherung wurden verschiedene Akkumulatoren auf ihre Temperaturfestigkeit getestet.

In Testreihen wurde ein besonders sparsamer Mikrocontroller ermittelt, dessen Leistungsfähigkeit den Anforderungen entspricht und der auch für den Einsatz im OP geeignet ist. So ließ sich eine sehr energiesparende Messelektronik aufbauen.

Bei der Energieversorgung spielten neue Entwicklungen auf dem Gebiet der induktiven Ladesysteme eine große Rolle. In Zukunft sollen vor allem im Bereich der Konsumerelektronik und im Bereich der E-Mobility elektronische Systeme nach dem sogenannten Qi-Standard induktiv geladen werden können. Solch ein Ladesystem wurde auch im chirurgischen Instrumentengriff verwendet.

Mit diesen ausgewählten Komponenten wurde ein Prototyp hergestellt. Über die Ergebnisse der Messungen informiert er den Anwender mit Hilfe von LEDs: Wenn im Instrumentengriff grünes Licht blinkt, weiß der „Operateur“, dass er mit den gewünschten Kräften arbeitet. Umgekehrt warnt ihn rotes Licht, bevor Gewebe oder Knochen im Operationsfeld geschädigt werden. Der Griff muss im späteren Produkt nicht aus transparentem Silikon sein, sondern kann in einem Farbton eingetrübt sein – sofern das Licht der LED ihn noch durchdringen kann.

Durch die Integration der Elektronik in die Silikonhülle ist eine komplette „Kapselung“ möglich. In der geschlossenen und porenfreien Oberfläche ist kein Halt und Spalt für Ablagerungen oder Bakterien. Darüber hinaus wurden Mechanismen des Mikrocontrollers genutzt, die seine Funktionen vorübergehend inaktivieren. Das verhindert eine Schädigung oder gar Zerstörung der Elektronik während des Autoklavierens.

Inzwischen wurden mehrere Muster mit integrierter Elektronik aufgebaut und die prinzipielle Machbarkeit dieser Vorgehensweise gezeigt. Dazu gehörte der Nachweis, dass die Elektronik auch nach einem Vulkanisierungsschritt funktionsfähig ist, der während der Herstellung des Griffes erfolgt. Die dabei kurzzeitig auftretenden hohen Temperaturen von bis zu 150 °C beeinträchtigen die Elektronik nicht.

Die in den Griff integrierte Elektronik ist bereits platzsparend aufgebaut und fasst mehrere Funktionen zusammen. Dennoch ist eine weitere Integration denkbar wie beispielsweise das Zusammenlegen von einzelnen Sensoren in einem Ein-Chip-Gehäuse. Da Standardbauelemente mit erweitertem Temperaturbereich eingesetzt werden, sind keine teuren Spezialteile erforderlich.

Das gezeigte System ist derzeit noch im Prototypenstadium und erfordert noch einiges an Entwicklungsarbeit bis zum ersten Serienprodukt. Doch ist der erste Schritt in Richtung intelligenter, elektronischer Helfer im OP gemacht. Weitere Projekte in Zusammenarbeit mit der Industrie sind denkbar.

Dr.-Ing. Bernhard Budaker, Dipl.-Ing. Christof Giers Fraunhofer IPA, Stuttgart

Weitere Informationen Über die Forscher: www.ipa.fraunhofer.de Über den Instrumentenhersteller: www.weber-instrumente.com

Ihr Stichwort

- Chirurgieinstrumente

- Integrierte Elektronik

- Prototyp

- Autoklavierbarkeit

- Industrieprojekte denkbar

Aufladung nach dem Qi-Standard

Kein Stecker, kein Kabel, keine Probleme mit der Kompatibilität zwischen Produkt und Ladegerät, selbst wenn beide von verschiedenen Herstellern stammen. Das ist die Idee hinter dem Qi-Standard. Die Bezeichnung Qi, sprich tschi, ist vom chinesischen Begriff für die Lebensenergie abgeleitet. Wer nach dem Qi-Standard entwickelt, nutzt zum Aufladen planare Spulen. Damit lassen sich Leistungen von einigen Watt übertragen. Während des Ladevorgangs kann das Gerät nicht genutzt werden. Im OP-Umfeld heißt das, es sind zwei Instrumente in Gebrauch, die immer wieder zum Aufladen auf ein Tischchen mit integrierter Spule gelegt werden.

Unsere Webinar-Empfehlung

Erfahren Sie, was sich in der Medizintechnik-Branche derzeit im Bereich 3D-Druck, Digitalisierung & Automatisierung sowie beim Thema Nachhaltigkeit tut.

Teilen: