Dielektrische Spiegel, auch Bragg-Spiegel genannt, eignen sich für zahllose Anwendungen, etwa in Kamerasystemen, in der Mikroskopie, in der Medizintechnik oder in Sensorsystemen. Um sie herzustellen, werden mehrere Materialschichten dünn auf einen Träger aufgebracht. Diese Vielzahl von dünnen Schichten bilden den optischen Spiegel, der dafür sorgt, dass Licht bestimmter Wellenlänge gezielt reflektiert wird. Wie stark Bragg-Spiegel reflektieren, hängt von den Materialien ab, aber auch davon, wie viele Schichten man aufbringt und wie dick diese sind. Bisher mussten Bragg-Spiegel mit kostspieligen Vakuum-Produktionsanlagen hergestellt werden. Forschenden aus Karlsruhe ist es erstmals gelungen, sie auf verschiedene Träger zu drucken. Damit lässt sich die Produktion erheblich vereinfachen.

Tinte aus Nanopartikeln für den Druck von Spiegeln

„Es war eine große Herausforderung, geeignete Tinten zu entwickeln und ein zuverlässiges Verfahren zur Herstellung mehrerer Schichten zu etablieren“, so Prof. Uli Lemmer vom Lichttechnischen Institut (LTI) des Karlsruher Institut für Technologie, KIT. Er leitet das Spiegel-Projekt im Rahmen des Exzellenzclusters „3D Matter Made to Order“.

Die Bestandteile der Tinten müssen passende optische Eigenschaften haben und darüber hinaus löslich sein. Des Weiteren sollte jede Schicht so gleichmäßig wie möglich sein, um einen einheitlichen Stapel an Schichten zu gewährleisten. Außerdem muss sich der Druck genau steuern lassen, und die Ergebnisse müssen reproduzierbar sein. Nur so können verlässlich hervorragende optische Eigenschaften, das heißt ein hohes Reflektionsvermögen der Bragg-Spiegel, garantiert werden.

Das Forschungsteam setzte dabei auf Nanopartikel: „Aufgrund der rasanten Entwicklung in der Nanochemie werden Nanopartikel immer preiswerter und vielfältiger“, so Lemmer. Sein Team verwendete als optisch wirksame Bestandteile der Tinten einen Mix zweier unterschiedlicher Materialien, Titandioxid und Polymethylmethacrylat. Mit diesen Tinten gelang es ihnen, die optischen Eigenschaften und die Dicke einer einzelnen Schicht mit extremer Präzision im Tintenstrahldruck zu erzeugen. „Wir haben einen ultrahohen Reflektionsgrad von 99 Prozent mit nur zehn Doppelschichten erreicht“, sagt Lemmer.

Drucken der Spiegel auf großen und kleinen Flächen

Die von den Forschenden am LTI entwickelte Herstellungsmethode kann einerseits auf sehr kleine Flächen bis hinab in Bereiche von einigen Mikrometern angewendet werden, sodass zum Beispiel optische Komponenten für die Mikrosystemtechnik oder für Kamerasysteme einfach hergestellt werden können. Andererseits können auch große Flächen wie Solarmodule, Fassadenelemente oder Werbedisplays von einigen Quadratmetern bedruckt werden.

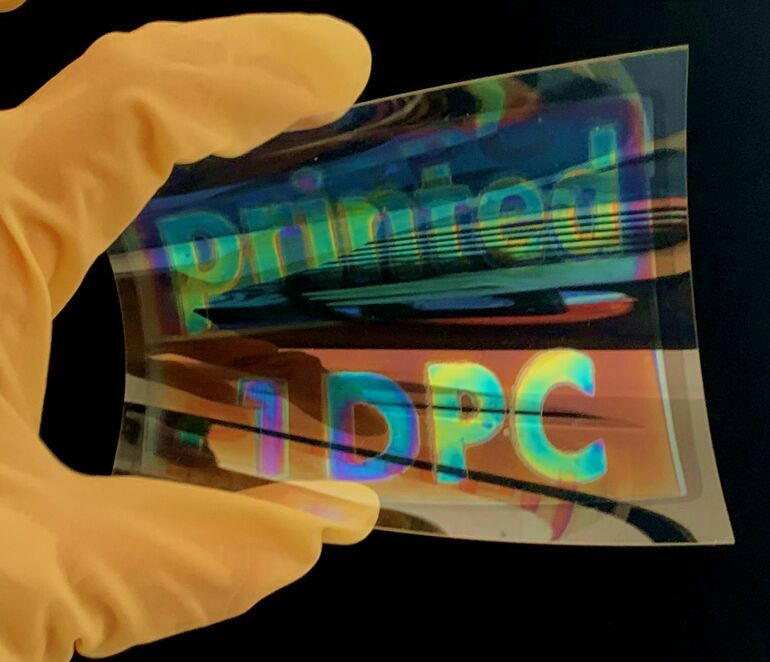

Sogar auf flexible Kunststofffolien konnten die Spiegel bereits gedruckt werden. „Das komplett digitale Herstellungsverfahren erlaubt die Herstellung von Spiegelschichten exakt angepasst auf die Anwendung. Dies ist gegenüber den bisherigen Fertigungsverfahren ein immenser Vorteil“, so Lemmer.

https://pubmed.ncbi.nlm.nih.gov/35608235/

www.kit.edu