Schmierstoffe auf Mineralölbasis verhindern, dass Metall auf Metall reibt und die Lager verschleißen. In Deutschland werden jedes Jahr rund 1 Mio. t Schmiermittel verbraucht. Ihre Herstellung, der Betrieb und die Entsorgung ist unter Umweltgesichtspunkten jedoch problematisch.

Im Sinne des Umweltschutzes wäre es daher sinnvoll, Schmierstoffe auf Wasserbasis herzustellen. Doch dagegen spricht bislang, dass Metallteile korrodieren, wenn sie Wasser ausgesetzt sind. Einer Arbeitsgruppe vom Fraunhofer-Institut für Werkstoffmechanik IWM in Freiburg ist es jetzt gelungen, Wasser mithilfe von Additiven so zu verändern, dass es in Zukunft tatsächlich als Schmierstoff eingesetzt werden könnte. Dr. Tobias Amann und seine Kollegen konnten damit gleich zwei Fliegen mit einer Klappe schlagen: Zum einen verbessert sich die Schmierung insgesamt, weil Wasser weniger zähflüssig als Öl ist. Zum anderen wird die Korrosion verhindert.

Elektrische Spannung kommt von innen

Im Detail haben die Forscher ihr Verfahren an einem Gleitlager entwickelt. Ein solches Lager ähnelt einem Ring, der eine rotierende Welle aus Stahl umfasst. Dieser Ring besteht aus mehreren Schichten, die von außen nach innen folgendermaßen aufgebaut sind: einer Hülse, die das Lager umgibt, einer Schicht aus Aluminium und einer Schicht aus gesintertem Metall, die die Welle umfasst. Der Clou besteht darin, dass die gesinterte, innere Schicht von einem kleinen Kanal durchzogen ist. Damit kann das Wasser zwischen der rotierenden Welle und der äußeren Aluminiumschicht fließen. Diese direkte Verbindung ist entscheidend für den elektrochemischen Prozess. Dieser beruht darauf, dass sich zwischen unedlen Metallen wie Aluminium und edleren Metallen wie Eisen eine elektrische Spannung aufbaut – ganze ohne ein elektrisches Feld von außen anlegen zu müssen.

Wasser in Schmierstoff verwandeln

Diese zwischen dem Aluminium im Gleitlager und dem Eisen in der Welle herrschende elektrische Spannung nutzen die Forscher aus, um das Wasser in einen Schmierstoff zu verwandeln. „Wir mischen dem Wasser so genannte ionische Flüssigkeiten zu“, erläutert Dr. Tobias Amann. „Dabei handelt es sich um flüssige Salze, die Anionen und Kationen enthalten.“ Im elektrischen Feld richten sich diese Ionen aus und lagern sich auf der Innenseite des gesinterten Metallrings ab – und zwar so, dass ihre Enden nach oben, der rotierenden Welle entgegenragen. So bilden sie eine Art galvanisch hergestellte Schutzschicht, auf der die Welle gleiten kann. Ein zusätzlicher Vorteil: „Die Welle gleitet leichter, wenn sie mit Wasser benetzt ist. Deshalb ist der Energieverbrauch im Betrieb geringer, als beim deutlich viskoseren Öl“, erklärt Amann. Hinzu kommt, durch das elektrische Feld wird die Korrosion vermieden.

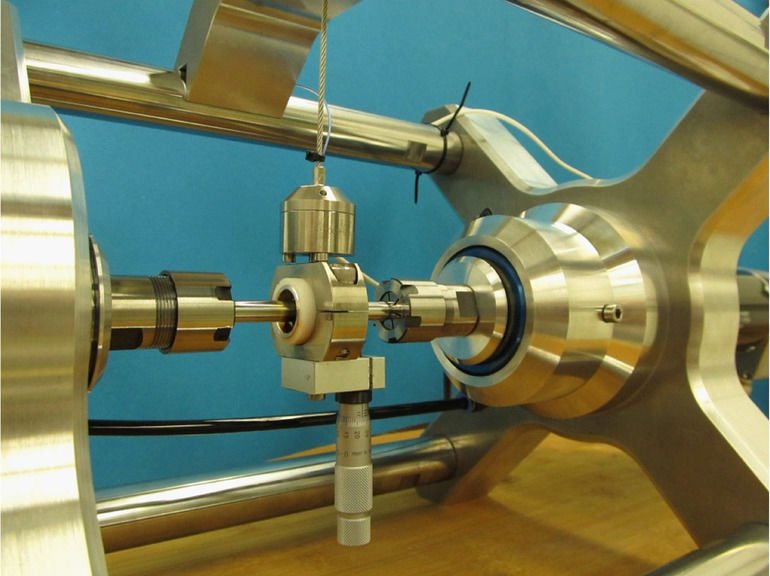

In situ-Tribometer

In ihren Projekten konzipierten die IWM-Experten zusammen mit Kollegen der Uni Freiburg zusätzlich noch ein neues Messgerät – ein sogenanntes In situ-Tribometer – mit dem sich während des Betriebes direkt am Gleitlager der Verschleiß des Metalls und der Reibwert messen und überwachen lassen. Damit wird auch eine kontinuierliche Überwachung von Lagern möglich.