Eine OP-Leuchte aus Organischen Leuchtdioden (OLED) auf flexiblem Substrat ist im Forschungsprojekt Laola entwickelt worden. Die Basis ist Ultradünnglas, das durch seine Barriereeigenschaften Vorteile gegenüber Kunststoff bietet. Am Fraunhofer FEP wurden die OLED im Rolle-zu-Rolle-Verfahren aufgebracht.

Das blendfreie, homogene Licht großflächiger Organischer Leuchtdioden (OLED) wird als sehr angenehm empfunden und bietet für das Produktdesign viele Vorteile. Daher haben die Partner im kürzlich abgeschlossenen Projekt Laola OLED auf flexiblen Substraten als flächige Beleuchtung für vielfältige Einsatzgebiete entwickelt. Da flexibles Ultradünnglas Vorteile gegenüber Kunststoff bietet, stand dieses Substrat bei den Arbeiten im Vordergrund. Ein Teil der Technologien wurde im Rahmen des mit Laola verbundenen Internationalisierungsprojektes zwischen Japan und Deutschland erforscht. Dabei waren Kooperationspartner aus dem japanischen Partnercluster Yufic der Yamagata Universität mit im Boot. Insbesondere haben die Forscher dort daran gearbeitet, das flexible Ultradünnglases als Substrat zu etablieren.

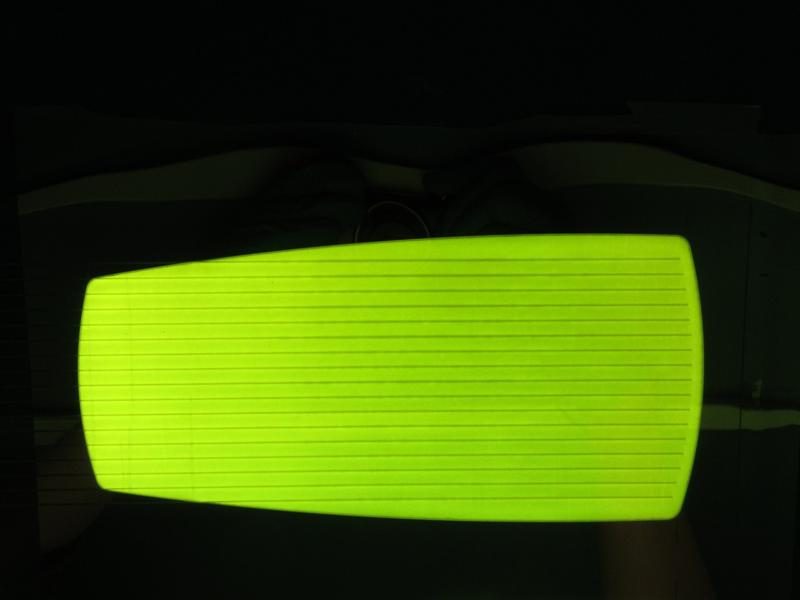

OLED auf flexiblem Substrat – OP-Leuchte als Anwendung

Um nicht nur die Technologie zu entwickeln, sondern auch passende Anwendungen zu betrachten, wählten die Partner eine OP-Leuchte aus. Sie verbindet in der Formgestaltung große OLED-Leuchtflächen mit LED- Strahlern. Erarbeitet hat das Konzept Wolfram Designer und Ingenieure (WDI). Dabei sind die OLED als Flügelelemente verbaut und bieten eine indirekte, blendfreie Beleuchtung, wohingegen die LED-Strahler die direkte Beleuchtung möglich machen.

Um die OLED auf Ultradünnglas herzustellen, arbeiteten eine Reihe von Partnern zusammen. Die 300 mm breiten Ultradünnglas-Rollen beispielsweise stellt Nippon Electric Glass Co., Ltd. (NEG) her. Auf das Glas brachten Forscher der Yamagata Universität ein transparentes, leitendes Oxid auf, das sie als Anodenmaterial für die OLED abschieden. Der Schichtwiderstand von etwa 30 Ohm pro Quadratmeter reicht allerdings nicht aus, um die gesamte Leuchtfläche von 206 × max. 95 mm² homogen auszuleuchten. Daher galt es, dünne Verstärkungslinien zu drucken. Das erfolgte an einer Rolle-zu-Rolle-Siebdruckanlage an der Yamagata Universität in Zusammenarbeit mit der Seria Engeineering, Inc. Diese war für das Rolle-zu-Rolle-Siebdruckverfahren zuständig. Die Fujikura Kasei Co., Ltd., wiederum war als Druckpasten-Hersteller vertreten.

Glas als Substrat für die OLED versprach Langzeitstabilität

Bei der Entscheidung für Glas anstelle von Kunststoff als Substrat spielten laut Dr. Jacqueline Hauptmann zwei Faktoren eine wichtige Rolle: die Langzeitstabilität der OLED-Bauelemente und die hygienische Oberfläche der Leuchte . Hauptmann ist Wissenschaftlerin am Fraunhofer-Institut für Organische Elektronik, Elektronenstrahl- und Plasmatechnik FEP und hat im Projekt mitgearbeitet. „Ein Schwerpunkt war der Umbau einer am Fraunhofer-FEP vorhandenen Rolle-zu-Rolle-Vakuum-Beschichtungsanlage“, berichtet sie. Damit sollte reines Ultradünnglas von 50 und 100 µm Dicke mit Bandzügen in der Größenordnung von 30 bis 50 N gewickelt, beschichtet und verkapselt werden. Diesen Umbau übernahm die FHR Anlagenbau GmbH.

Um dünne Metallschichten im Rolle-zu-Rolle-Verfahren abzuscheiden, sollten Kalzium und Silber gleichzeitig verdampft werden. Daraus sollten transparente Schichten von 8 nm Dicke entsteen. Diese bestehen aus den beiden Elementen im Verhältnis 1:7. Die Beschichtung sollte über eine Breite von 290 mm mit einer Schichtdickenschwankung von etwa 1 % erfolgen. Den dafür erforderlichen Metallverdampfer hat der Projektpartner Creavac-Creative Vakuumbeschichtung GmbH umgebaut.

Eigene Verfahren, um die neuen OLED zu vereinzeln und zu verschalten

Die Laserschneid- und Strukturierungsprozesse, mit denen die OLED vereinzelt und verschaltet wurden, waren eine weitere Herausforderung. Hierfür entwickelten die Projektpartner mit der Heliatek GmbH eine alternative Strukturierungsmethode. Diese habe enormes Potenzial, schon fertig gestellte Bauelemente nachträglich partikelarm zu strukturieren. Dafür wird die Anode, die mit einer gedruckten Passivierung abgedeckt ist, durch das Ultradünnglas hindurch gelasert. Auch thermisch verdampftes Melamin zeigte bei den Tests großes Potenzial für eine Verwertung in neuen Anwendungsfeldern der flexiblen organischen Elektronik.

Mittels eines Lasers mit spezieller Optik ließ sich das Ultradünnglas beidseitig auf Substrat- und Verkapselungsseite filamentieren. Daran schloss sich das mechanische Trennen des Klebstoffes an. Mit dem Verfahren waren Schnittgeschwindigkeiten von 400 mm/s zu erreichen. Die 3D-Micromac AG hat das Verfahren mit entwickelt. Zusammen mit dem Projektpartner Tesa SE wurden unterschiedliche Klebebänder für die Verkapselung im Dünnglasverbund getestet, auch mit Wasserfänger-Komponenten, und die geschnittenen Gläser und Glas-Klebstoff-Glas Verbunde auf Festigkeit untersucht.

Superdünne Edelstahlfolie zum Verkapseln der OLED-Elemente

Eine 30 µm dünne Edelstahlfolie diente dazu, opake OLED-Bauelemente im Rolle-zu-Rolle-Verfahren verkapseln. Die von der Nippon Steel Chemical & Material CO., Lld bereitgestellte Folie verspricht durch ihr günstigeres Temperaturmanagement eine Alternative zur Ultradünnglasverkapselung. Die Mitsuboshi Diamond Industrial Co., Ltd (MDI) übernahm hier das Trennen der Glas-Klebstoff-Edelstahl-OLED.

Mehr Konstrast und starke Farben für medizinische Anwendungen

Neben der Projektkoordination hat die Organic Electronics Management GmbH eine Marktstudie für die von WDI entwickelten Leitanwendungen, sowie eine Fertigungskonzeption erstellt und somit den Weg für den Technologietransfer durch die Partner geebnet. Dr. Jonas Jung, Projektleiter bei OES, sagt: „Durch den Einsatz innovativer Produktionstechnologien bei allen Partnern wurde ein vielversprechender OLED-Demonstrator entwickelt, der neue Anwendungsmöglichkeiten für flexible Elektronik eröffnet.”

Transfer auf andere Ansätze denkbar

Die im Zeitraum von 2018 bis 202 erarbeiteten Ergebnisse lassen sich auf andere, schon vorhandene Rolle-zu-Rolle-Bandanlagen übertragen. Auch die erfolgreiche Separation der OLED-Module aus dem verklebten Glas-Glas-Verbund ist künftig transferierbar.

Zum Projekt: https://oes-net.de/projekt/laola/

Projektpartner auf einen Blick:

Organic Electronics Saxony Management GmbH (Verbundkoordinator),

Fraunhofer FEP,

FHR Anlagenbau GmbH,

Creavac-Creative Vakuumbeschichtung GmbH,

Wolfram Designer und Ingenieure,

Heliate GmbH

Assoziierte Partner:

3D-Micromac AG,

Creaphy GmbH,

Tesa SE