Weiche Antriebe und flexible Sensoren lassen sich mit so genannten dielektrischen Elastomeren seit nunmehr zwei Jahrzehnten herstellen. Solche dielektrischen Elastomere gehören zur Gruppe der elektroaktiven Polymere. Ihr Aufbau gleicht dem eines flexiblen Plattenkondensators. Die beiden Elektroden des Kondensators sind dabei möglichst weich und dehnbar. Zwischen ihnen befindet sich ein Dielektrikum – ebenfalls ein Polymer, in diesem Fall ein Elastomer.

Legt man eine Spannung zwischen den Elektroden an, ziehen sich die unterschiedlichen Ladungen auf den Elektroden an, sie rücken einander näher und drücken so das Dielektrikum zusammen. Da dieses Elastomer flexibel, aber inkompressibel ist, wird es breiter und flacher. Sowohl die Flächenänderung als auch die wechselnde Schichtdicke lassen sich als Aktorprinzip nutzen. Mehrere Ansätze sind dafür denkbar.

Bei einem der möglichen Ansätze, der auf der veränderten Fläche beruht, wird eine Schicht des Elastomers mit einer Feder vorgespannt: Das ist zu erreichen, in dem die Feder gespannt in ein dielektrisches Elastomer eingerollt wird. Wird Spannung angelegt, ziehen sich die Elektroden an, die Fläche des zusammengedrückten Elastomers nimmt zu, und die vorgespannte Feder wird sich aufgrund der Flächenzunahme ausdehnen. Ist keine Spannung mehr angelegt, wird die Feder durch die elastische Rückverformung des Elastomers wieder verkürzt.

Gestapelte Elastomeraktoren kommen ohne Federn aus

Ein Aktor lässt sich auch mit mehreren Schichten des Elastomers und mittels der sich ändernden Schichtdicke umsetzen. Werden viele dielektrische Elastomeraktoren gestapelt, summiert sich die Änderung der Schichtdicke. Der Effekt kann so ausgeprägt sein, dass nicht einmal zusätzliche mechanische Elemente wie Federn erforderlich sind, um die Wirkung als Aktor zu erreichen. Der Vorteil ist, dass sich damit das Gewicht des Antriebs reduziert.

Das System lässt sich aber auch im umgekehrten Sinne als Sensor nutzen: Die mechanische Verformung ändert die Kapazität der dielektrischen Elastomere, woraus Signale abgeleitet werden können. So lassen sich Deformationen von 100 % und mehr detektieren.

Dielektrische Elastomere sind also elektrisch ansteuerbare, aufgrund des Materials flexible und lautlos wirkende Aktoren, deren Energieeffizienz besser ist als zum Beispiel bei vergleichbaren pneumatischen Antrieben. In Bewegungsapparaten kann man ihre Federeigenschaften darüber hinaus ausnutzen, um Energie aus der elastischen Verformung zurückzugewinnen. Damit erreicht die Effizienz der Systeme Werte, die an den Bereich von Elektromotoren herankommen. Gleichzeitig ähneln dielektrische Elastomeraktoren in gewisser Weise natürlichen Muskeln: Beides sind dehnbare Systeme mit vergleichbaren Eigenschaften, was das Verhältnis zwischen dem erzeugbaren Druck und ihrer Dichte angeht.

Dielektrische Elastomere wären also in vielerlei Hinsicht ein sehr interessantes Antriebskonzept für Prothesen oder Roboter. Allerdings gibt es einige Herausforderungen, die derzeit eine breite Nutzung solcher Systeme verhindern. Ein Aspekt sind die hohen Einsatzspannungen: In Abhängigkeit von der herstellbaren Schichtdicke der dielektrischen Lagen können mehrere Kilovolt notwendig sein, um eine Kontraktion zu bewirken. Das erfordert eine aufwendige Elektronik sowie Maßnahmen, die die Sicherheit der Benutzer gewährleisten. Weiterhin ist die reproduzierbare Herstellung möglichst dünner Elastomerschichten und Elektrodenstrukturen erforderlich. Eine Chance auf marktfähige Kosten gäbe es nur, wenn die Systeme mit hohem Durchsatz produziert werden.

Herstellverfahren basierend auf 3D-Druck wird entwickelt

Am Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (Faps) der Universität Nürnberg-Erlangen wird untersucht, wie sich mit dem Aerosol-Jet-Druck-Verfahren dielektrische Silikonschichten mit geringer Schichtdicke und hohem Materialdurchsatz stapeln lassen. Mit dem hier entwickelten Verfahren können die Komponenten eines RTV-2-Silikons parallel in ein Aerosol überführt und durch eine einzige Druckdüse mit einer Schichtdicke von 10 µm verdruckt werden. Eine kreisrunde Schicht mit 1 cm Durchmesser entsteht so in wenigen Sekunden. Somit können zukünftig Aktoren hergestellt werden, die aufgrund der geringen Schichtdicke eine Einsatzspannung von nur 300 V benötigen.

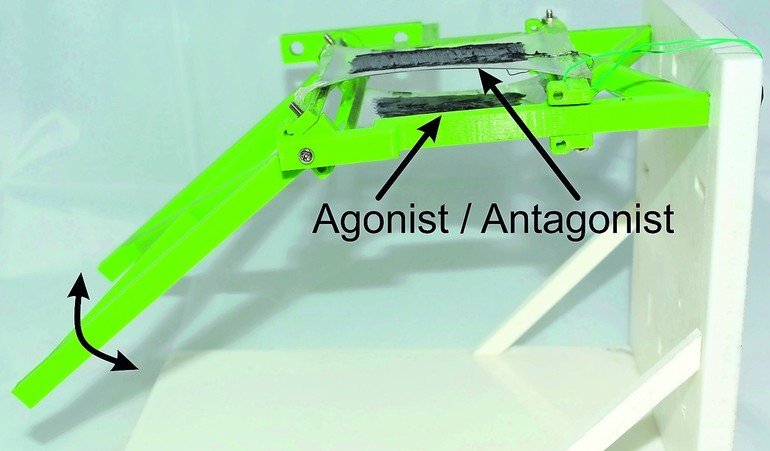

In Anlehnung an natürliche Vorbilder scheint es auch interessant, die Antriebe aus gestapelten Aktoren in antagonistischen Systemen einzusetzen. Bei den entgegengesetzt wirkenden Bewegungen können sich jedoch Elastomer- und Elektrodenlagen im passiven Teil voneinander lösen. Mit dem Aerosol-Jet-Druck-Verfahren können aber auch flexible Graphen-Elektroden appliziert werden, die langfristig als Füllmaterial druckbar sind und so einen guten Schichtzusammenhalt bei Zugbelastungen ermöglichen.

Auch das Ansteuern solcher Aktoren ist nicht trivial und muss je nach Dehnungszustand und Belastung angepasst werden. Wie sich dies lösen lässt, erforschen Mitarbeiter der Universität Erlangen-Nürnberg am Faps und am Lehrstuhl Technische Dynamik (LTD): Die Bionik-Initiative „Bionicum Forschung“ geht mehrere der genannten Fragestellungen an.

Für eine effiziente Ansteuerung sollen einzelne künstliche Muskeln, gespeist aus einer zentralen Hochspannungsquelle, über leichtbauende Halbleiterelemente angesteuert werden. Wenn nicht jeder Aktor seine eigene massereiche Spannungsquelle benötigt, wird das Gesamtsystem leichter. Darüber hinaus liefert ein aktiver Aktor in solchen Systemen auch gleich Sensordaten, die auf den aktuellen Deformationszustand rückschließen lassen.

Es werden aber auch Modelle entwickelt, um das Verhalten gestapelter Aktoren zeitlich aufgelöst simulieren zu können. Dies soll dazu beitragen, dass zukünftig Prothesen und Assistenzroboter weich, dynamisch und effizient mit Menschen in deren Umwelt interagieren.

Antriebslösungen im Vergleich

Sollen kinematische Systeme wie Prothesen oder Roboter gut im Alltag funktionieren, kann die Nachgiebigkeit des Antriebs entscheidend sein. Beim Greifen eines Glases zum Beispiel darf sich der starre Greifer nicht einen Millimeter zu weit schließen – und ein Roboter mit starrem Fuß, der unerwartet auf eine Unebenheit trifft, würde wohl umstürzen.

- Mit den in der Industrie vorherrschenden Getriebe-Servomotoren lässt sich bis zu einer gewissen Dynamik und Steifigkeit regelungstechnisch ein System aus Feder und Dämpfer simulieren. Allerdings entstehen unter anderem Probleme bei impulsartigen Belastungen. Echte mechanische Flexibilität lässt sich zwar mit Federelementen erreichen, diese bringen aber zusätzliches Gewicht.

- Pneumatische oder hydraulische Stellglieder wiederum können flexibel und relativ leicht ausgelegt werden. Ihr Wirkungsgrad ist aber für einen energieautarken Einsatz zum Beispiel in Prothesen nicht ideal.

- Formgedächtniswerkstoffe sind vielseitig einsetzbare Aktoren, die große Kräfte aufbringen können. Durch die Ansteuerung über Temperaturwechsel ist die realisierbare Dynamik begrenzt.