Zusätze in Nanogröße schützen Kunststoffe vor Kratzern und Flammen oder lassen sie antibakteriell wirken. Dafür muss die Verteilung der Partikel innerhalb der Kunststoffmischung exakt stimmen. Ein neues Messgerät überprüft das jetzt in Echtzeit.

Funktionale Bauteile aus Kunststoff begegnen uns zum Beispiel, wenn wir die Tür unseres Kühlschranks öffnen. Die dort verbauten Materialien sind nicht nur pflegeleicht und haben eine nützliche Form, sondern wirken auch antibakteriell. Der Grund dafür sind Zusätze in Nanogröße, die dem Granulat während der Herstellung beigemischt werden. Solche Bauteile lassen sich je nach Art, Form und Verteilung der Partikel innerhalb der Polymermischung mit unterschiedlichsten Eigenschaften ausstatten. Schon äußerst geringe Mengen der kleiner als 100 nm großen Partikel reichen aus, um eine antibakterielle Wirkung, Kratz- und Flammschutz, elektrische oder thermische Leitfähigkeit oder verbesserte mechanische Festigkeit zu erreichen.

Damit diese Merkmale auch einwandfrei wirken, muss das Mischverhältnis von Granulat und Zusätzen sowie deren Verteilung exakt stimmen. Das zu überprüfen ist bislang sehr aufwendig und kompliziert: Es geschieht erst nach der Herstellung. Oft wird die gewünschte Zusammensetzung des Kunststoffgemischs erst nach mehreren produzierten Testmengen erzielt. Das verzögert den Produktionsprozess und führt zu unnötigem Materialverbrauch.

Das Fraunhofer-Institut für Chemische Technologie ICT in Pfinztal bei Karlsruhe hat jetzt zusammen mit anderen Partnern ein Werkzeug entwickelt, das die Charakterisierung von polymeren Nanokompositen bereits während der laufenden Produktion erlaubt, genannt Onbox. „Das spart nicht nur Materialkosten und Zeit. Es hilft auch, die Qualität der durch Nanozusätze hervorgerufenen zusätzlichen Eigenschaften weiter zu verbessern“, sagt Irma Mikonsaari vom ICT.

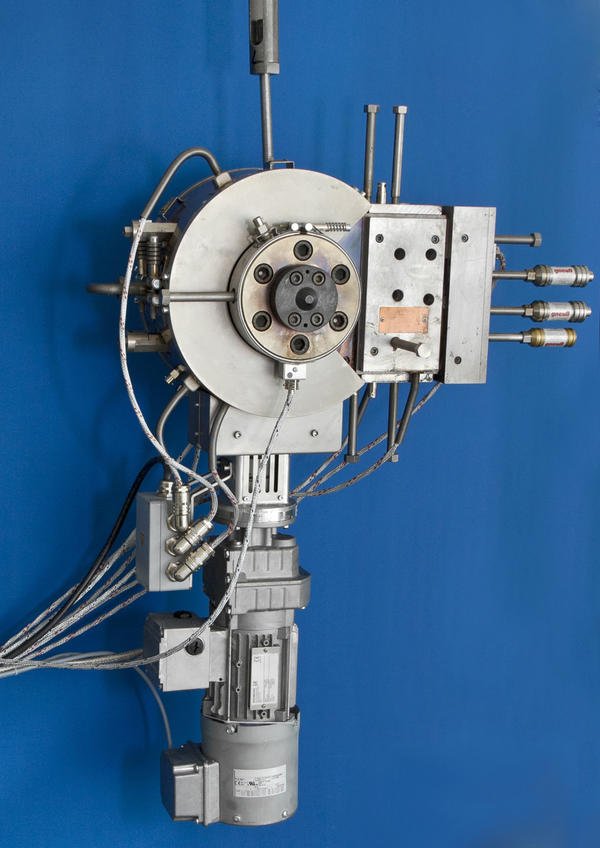

Montiert wird die Onbox einfach an der Ausgangsdüse des Fördergeräts. Dort überprüfen Sensoren die Kunststoffmischung – unter anderem mit Hilfe von Spektroskopie, Ultraschall und Mikrowellen. Sie anylsieren direkt in der Mischanlage die Zusammensetzung des Gemischs, seine Zähflüssigkeit und Temperatur, die Verteilung der Partikel ebenso wie Konzentrationsschwankungen und die thermische sowie elektrische Leitfähigkeit der Mischung.

Ein Computer gleicht die Daten mit den Zielgrößen aus dem System ab, errechnet je nach gewünschter Anwendung das exakte Mischverhältnis sowie den entsprechenden Verarbeitungsprozess und gibt diese Information direkt an die Steuerung der Maschine weiter. „Das Nanopartikel-Netzwerk bildet sich wie gewünscht aus, die einzelnen Partikel verteilen sich optimal. Der Zustand der Kunststoffschmelze kann bereits beim Austritt aus der Düse charakterisiert werden“, präzisiert Mikonsaari.

Unsere Whitepaper-Empfehlung

Teilen: