Polyurethane können viel: Sie sind Dichtungsmaterial, Verpackungsmaterial, Schaumstoff für Matratzen und elastischer Werkstoff für Sportartikel. Selbst für die Medizintechnik sind sie interessant: etwa in Form von Schläuchen für intravenöse Katheter. Um diese Kunststoffklasse nachhaltig und ohne Verwendung toxischer Materialien herzustellen, gehen Forscher aus den Fraunhofer-Instituten für Angewandte Polymerforschung IAP, für Chemische Technologien ICT, für Fertigungstechnik und Angewandte Materialforschung IFAM sowie für Umwelt-, Sicherheits- und Energietechnik Umsicht nun neue Wege.

Polyurethan: Es geht ohne Isocyanate

Üblicherweise verwendet man für die Herstellung von Polyurethanen ein Baukastensystem aus drei Komponenten: Isocyanate, Kettenverlängerer und Polyole. Die Produkteigenschaften lassen sich über Rezeptur und Prozessparameter sehr genau steuern. Das Produkt entsteht innerhalb weniger Minuten – dies ist auf die hohe Reaktivität der Isocyanate zurückzuführen. Das Manko: Isocyanate sind toxisch und sensibilisierend, können also Allergien und Asthma auslösen. Die Europäische Chemikalienagentur EChA hat daher eine Beschränkung beschlossen. Ab 2023 dürfen nur noch speziell dafür geschulte Personen mit Formulierungen arbeiten, die mehr als 0,1 % Isocyanat enthalten.

„Mit unserer neuen Synthese können wir auf die toxischen Isocyanate verzichten und somit sichere Produktionsprozesse ermöglichen“, fasst Dr. Christoph Herfurth zusammen. Herfurth ist Wissenschaftler am Fraunhofer IAP und Koordinator des Projekts. Das so produzierte Polyurethan sei auch als biokompatibel zertifizierbar. Um das zu erreichen, haben die Forschenden die Isocyanate durch Dicarbamat ersetzt. Es soll den Prozess effizient und industriell umsetzbar machen. Auch arbeiten die Forscherteams derzeit an nachhaltigeren Treibmitteln für das Aufschäumen der Polyurethane.

Nachhaltige Synthese des Werkstoffes: Verwendung von Kohlenstoffdioxid

„Statt fossile Energieträger wie Erdöl oder Erdgas als Kohlenstoffquelle zu verwenden, nutzen wir Kohlenstoffdioxid und Polyurethan-Rezyklate“, erläutert Herfurth. „Auf diese Weise führen wir den Kohlenstoff im Kreislauf und sorgen dafür, dass weniger klimaschädliches CO2 in die Atmosphäre gelangt.“ Generell funktioniert dieser Prozess bereits – nötig sind Druck sowie erhöhte Temperaturen. Die Forscherinnen und Forscher der Fraunhofer-Institute arbeiten derzeit daran, die Abläufe zu optimieren.

Im Projekt entwickeln die Partner zunächst Bausteine für die Polyurethan-Herstellung. Auch wird das Forscherteam Beziehungen zwischen den Prozessparametern und Struktureigenschaften untersuchen: Wie erzielt man die Eigenschaften, die konventionelle Polyurethane so vielseitig machen?

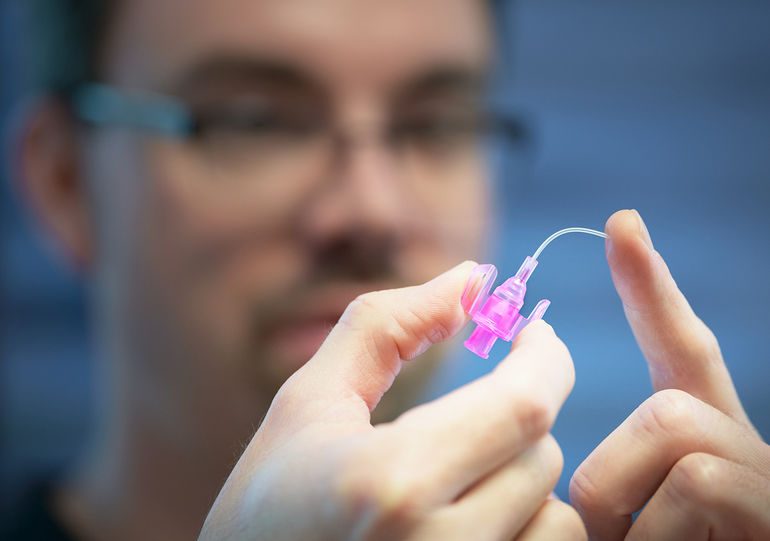

Ein Polyurethan-Demonstrator für Medizinprodukte

Drei verschiedene Demonstratoren sollen die verschiedenen Einsatzgebiete des neuen Polyurethans veranschaulichen: Beim ersten Demonstrator geht es um nachhaltige Schläuchen für die Medizintechnik – hier werden nur vergleichsweise geringe Mengen an Polyurethanen benötigt. Das erleichtert die Einführung eines neuen Produkts. In einem zweiten Fall werden am Fraunhofer IFAM Klebstoffe entsprechend dem Baukastensystem entwickelt, um Kanülen an den medizinischen Schlauch kleben zu können, beispielsweise für Katheter. Als dritter Demonstrator stehen Schaumstoffe auf der Agenda und damit auch Verarbeitungstechnologien für Massenprodukte.