Bei der Herstellung von dünnen Schichten bestimmen zahlreiche Stellgrößen die Beschaffenheit der Oberfläche und somit ihre Eigenschaften. Nicht nur die Zusammensetzung der Schicht, auch die Prozessbedingungen bei ihrer Entstehung spielen eine Rolle, etwa die Temperatur. All das zusammen lässt bei der Beschichtung eine poröse oder dichte Schicht entstehen, sorgt dafür, dass die Atome sich zu Säulen oder Fasern zusammenlagern. „Um für eine Anwendung die optimalen Parameter zu finden, musste man bisher zahllose Experimente mit verschiedenen Bedingungen und Zusammensetzungen durchführen, das ist unglaublich komplex“, erklärt Prof. Alfred Ludwig, Leiter des Teams Materials Discovery and Interfaces der Ruhr-Universität Bochum (RUB).

Die Ergebnisse solcher Experimente sind so genannte Strukturzonendiagramme, aus denen man die aus bestimmten Prozessparametern resultierende Oberfläche einer bestimmten Zusammensetzung ablesen kann. Aus so einem Diagramm die für eine Anwendung am besten geeignete Stelle zu erkennen und die entsprechenden Parameter für die Herstellung der passenden Schicht abzuleiten, bedeutet bisher einen enormen Aufwand und kostet sehr viel Zeit.

Algorithmus sagt Beschichtung voraus

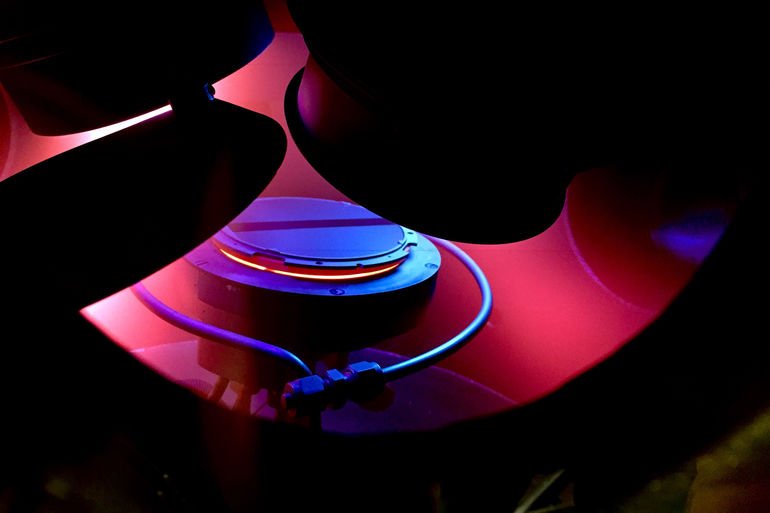

Um den Weg zum optimalen Material abzukürzen, setzte das Team auf künstliche Intelligenz, genauer maschinelles Lernen. Doktorand Lars Banko wandelte dafür in Zusammenarbeit mit Kollegen des Interdisciplinary Centre for Advanced Materials Simulation der RUB, kurz Icams, ein so genanntes generatives Modell ab. Dann trainierte er diesen Algorithmus darauf, Bilder der Oberfläche einer sehr gut untersuchten Modellschicht aus Aluminium, Chrom und Stickstoff anhand bestimmter Prozessparameter zu generieren und somit vorherzusagen, wie die Schicht bei diesen entsprechenden Bedingungen jeweils aussehen würde.

„Wir haben dem Algorithmus eine ausreichende Anzahl experimenteller Daten zum Training vorgegeben“, erklärt Lars Banko, „aber nicht alle bekannten Daten.“ So konnten die Forscher die Ergebnisse der Berechnungen mit denen von Experimenten vergleichen und untersuchen, wie zuverlässig die Vorhersage des Algorithmus war. Die Ergebnisse waren überzeugend: „Wir haben parallel fünf Parameter kombiniert und konnten mit dem Algorithmus in fünf Richtungen gleichzeitig schauen, ohne Experimente machen zu müssen“, beschreibt Alfred Ludwig. „Damit haben wir gezeigt, dass sich die Methoden des maschinellen Lernens auf die Materialforschung übertragen lassen und helfen können, neue Materialien zielgerichteter entwickeln zu können.“

Kontakt:

Ruhr-Universität Bochum

Universitätsstr. 150

44780 Bochum

Tel.: +49 (0)234 32–201

Website: www.ruhr-uni-bochum.de

www.nature.com/articles/s43246–020–0017–2