Bereits heute entstehen viele Objekte mittels 3D-Druck. Für Metalle und Kunststoffe verwenden Hersteller dabei oft die Laser-Pulverbettfusion, kurz LPBF. Dabei fährt ein Laserstrahl über das als feines Pulver vorhandene Material, schmilzt es und bringt es so in die gewünschte Form. Es folgt die nächste dünne Pulverschicht, die der Laser wiederum schmilzt. So wächst das Bauteil Schicht für Schicht.

Was während der LPBF genau geschieht, zeigen bisher mikroskopische, aber zweidimensionale Bilder. Die Forschenden am PSI wollten nun dreidimensionale Schnittbilder aufnehmen, und zwar mit einer Geschwindigkeit, die mit dem Laserstrahl Schritt halten kann.

3D-Druck für Implantate

Für ihre Experimente benutzten die Forschenden Aluminiumoxid. Dieser keramische Werkstoff wird vielfältig eingesetzt, zum Beispiel in der Medizin für Implantate. Doch dieses Material ist sehr hart und brüchig und daher ist es schwer, mit konventioneller Technik komplexe Formen herzustellen. „Wenn man solche Bauteile drucken könnte, wäre dies viel einfacher“, sagt PSI-Physiker Steven Van Petegem: „Allerdings ist es heute noch sehr schwierig, beim Drucken von Aluminiumoxid ein völlig dichtes Material und die gewünschte Mikrostruktur zu erhalten.“

Die Experimente an der SLS-Tomografiestrahllinie Tomcat lieferten nun neue Einblicke in den zukunftsträchtigen Herstellungsprozess. Dabei rotierte die untersuchte Probe mit einer Geschwindigkeit von 50 Hertz (3000 Umdrehungen pro Minute), während der Laser über das Pulver fuhr. Die Anpassung des Druckprozesses an diese extrem schnelle Drehung war eine der großen Schwierigkeiten, welche die Forschenden jetzt meisterten. Sie erreichten dies, indem sie verhinderten, dass das rotierende Material aufgrund der Zentrifugalkräfte auseinanderdriftet. Ein Magnet fixierte das Aluminiumoxid-Pulver, dem ein geringer Anteil von magnetischem Eisenoxid zugefügt worden war. Der Magnet steckte unterhalb der Probe in einem kleinen Versuchszylinder mit drei Millimeter Durchmesser.

Gewünschte Mikrostruktur im 3D-Druck

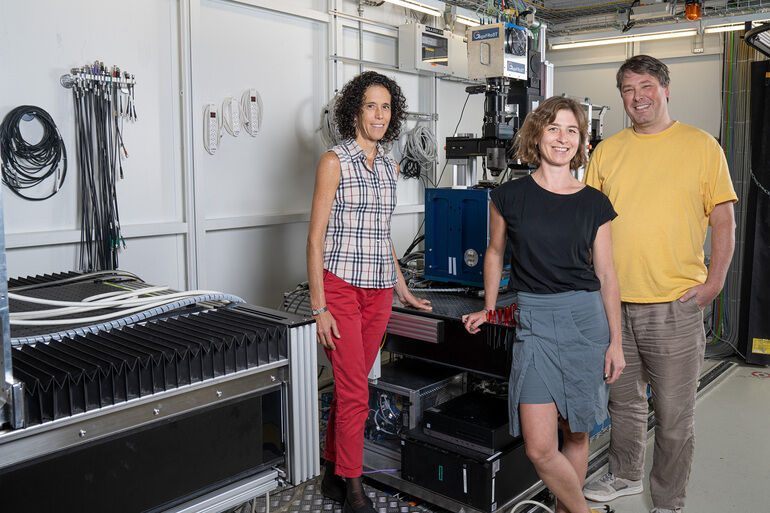

„Dank der schnellen Gigafrost-Kamera, einer Eigenentwicklung des PSI, und einem hoch effizienten Mikroskop konnten während des Druckvorgangs hundert 3-D-Bilder pro Sekunde aufgenommen werden“, erklärt die Strahllinien-Wissenschaftlerin Federica Marone vom PSI. Diese Bilder zeigten, was mit dem Pulver während der Laserbehandlung geschah. Die Form dieses sogenannten Schmelzbades überraschte die Forschenden. Denn als sie die Laserenergie erhöhten, bildete sich auf der Oberfläche der Schmelze keine Senke wie erwartet. „Das Schmelzbad breitete sich vielmehr aus wie ein Pfannkuchen und die Oberfläche war mehr oder weniger flach“, sagt die Materialwissenschaftlerin. Die Forschenden konnten auch verfolgen, wie sich während der Verfestigung des Materials Löcher und Hohlräume bildeten, was für künftige Anwendungen wichtig ist. Die Forschenden hoffen, mit ihren Ergebnissen den Weg für praktische Anwendungen zu ebnen – auch wenn der Weg noch weit ist.

Kontakt:

Paul Scherrer Institut

Dr. Malgorzata Grażyna Makowska

Fortschrittliche nukleare Materialien

Telefon: +41 56 310 45 36

E-Mail: malgorzata.makowska@psi.ch

Dr. Steven Van Petegem

Struktur und Mechanik neuer Materialien

Telefon: +41 56 310 25 37

E-Mail: steven.vanpetegem@psi.ch

Dr. Federica Marone

Röntgentomografie

Telefon: +41 56 310 53 18

E-Mail: federica.marone@psi.ch

https://doi.org/10.1038/s43246–023–00401–3

https://psi.ch/de/node/59299