Firmen im Artikel

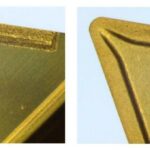

Eine „spanbrechende Lösung“: Das soll das weiterentwickelte Präzisionswerkzeug vom Typ Supermini 105 sein, das die Tübinger Hartmetall-Werkzeugfabrik Paul Horn GmbH auf der Messe AMB im September 2024 in Stuttgart vorstellt. Die Werkzeugexperten bezeichnen ihr Produkt als den „neuen Supermini“, und es ist tatsächlich eine Weiterentwicklung des bekannten Werkzeugsystems. Allerdings haben es die Tübinger mit einer gesinterten Spanformgeometrie geschafft, dass die neuen Supermini-Werkzeuge bei der Innenbearbeitung zu deutlich kleineren Spänen führen als das bisher möglich war. „Das ist vor allem dann interessant, wenn die Werkzeuge in mannlosen Schichten eingesetzt werden – denn die deutlich kleineren Späne steigern die Prozessstabilität immens“, sagt Geschäftsführer Markus Horn.

Spanformgeometrie: Effekte erreicht, Kostenfaktor niedrig

Dieser Effekt sei allein durch die Spanformgeometrie zu erreichen, die sich nun in wirtschaftlicher Form durch Sintern herstellen lasse. Bisher kamen hierzu speziell gelaserte oder geschliffene Geometrien zum Einsatz. Diese Sonderschneidplatten waren jedoch mit einem entsprechenden Kostenfaktor verbunden.

(Bild: Nico Sauermann/Paul Horn)

In der Fertigung der neuen gesinterten Werkzeuge steckt nun das entscheidende Know-how: „Das Ergebnis langer Tüftelei“, wie es Geschäftsführer Markus Horn beschreibt, sei heute technisch so ausgereift, dass es in der Serie einsetzbar ist – und die geeignete Spanformgeometrie nicht nur als kostspieliges Sonderwerkzeug zur Verfügung stehe.

Späne bei der Innenbearbeitung kleiner Bohrungsdurchmesser: Problem nun wirtschaftlich gelöst

Dahin zu kommen, sei durchaus „nicht trivial“ gewesen, und die Lösung hat Paul Horn mit einer Patentanmeldung geschützt. „Mit viel Fleiß haben wir es geschafft, die Probleme mit langen Spänen bei der Innenbearbeitung von kleinen Bohrungsdurchmessern wirtschaftlich zu lösen“, sagt Markus Horn. Und die Experten betonen, dass die vorhandene Innenkühlung nicht der entscheidende Faktor sei, der zu den kürzeren Spänen führt. Das Prinzip funktioniere auch bei der Trockenbearbeitung.

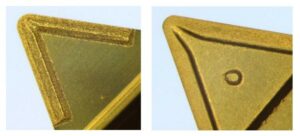

Je enger sich der Span bei der Bearbeitung „aufwickelt“, desto eher bricht er. Mit welcher Geometrie das am besten hervorzurufen ist, haben die Entwickler zunächst simuliert und später mit gelaserten Werkzeug-Prototypen getestet. Allerdings seien die Geometrien der gesinterten Supermini-Werkzeuge sehr viel feiner strukturiert und erreichten damit auch eine längere Standzeit. Für interessierte Anwender sind diese bereits verfügbar.

Aktuell wird diese Bauform der Werkzeuge ab einem Durchmesser von 6 mm hergestellt. Kleinere Varianten sind aber bereits in Vorbereitung, wie Entwicklungsleiter Dr. Matthias Luik berichtet. Über die Formgebung lassen die Tübinger keine weiteren Details verlauten – außer, dass sie einen skalierbaren Prozess zur Verfügung haben.

Standzeiten der neuen Werkzeuge wie gewohnt

Die neue Schneidplatte ist mit zahlreichen Klemmhaltern des Typs 105 kompatibel. Horn bietet die Schneidplatten in den drei Längen 15 mm, 20 mm und 25 mm und in den Sorten TH35 und IG35 als Standard an. Der Eckenradius beträgt 0,2 mm. Das Werkzeug eignet sich für den Einsatz ab einem Durchmesser von 6 mm. Die neuen Supermini-Werkzeuge sollen ein „neues Leistungsniveau“ beim Innen-, Plan-, Kopier- und Rückwärtsdrehen ermöglichen. Die Standzeiten liegen laut Hersteller im selben Bereich wie die der Werkzeuge ohne Spanformgeometrie. Auch Sonderformen seien denkbar.

Spezielles Werkzeug verbessert Titanbearbeitung für ein Shuntsystem

Verdrängen sollen die neuen Superminis ihre Vorgänger jedoch nicht: Diese werden weiterhin verfügbar sein, heißt es aus Tübingen. Doch Markus Kannwischer, der bei Paul Horn den Bereich Technik leitet, sagt auch: „Beim Drehen ist der Spanbruch ein größeres Thema, und unser Ziel ist es, den neuen Supermini als Standard bei Bohrungen unter sieben Millimetern zu etablieren.“ Insgesamt gesehen soll der neue Typ der Supermini-Werkzeuge zu einem ähnlich vielfältigen Spektrum an Produkten aufgebaut werden wie dies bisherigen Superminis. Diese bringen es heute auf rund 2500 Schneidplattenvarianten und werden in rund 23 000 Sonderlösungen eingesetzt.

Bedarf dafür sehen die Tübinger Werkzeugexperten. Wenn Werkstoffe – gemäß gesetzlicher Vorgaben – ohne Blei verwendet werden, bildeten sich bei der Innenbearbeitung häufig „Späne des Grauens“, wie es Produktmanager Philipp Dahlhaus formuliert. Er spricht von langen Spänen, die sich in Nestern sammeln, den Verschleiß erhöhen und zu Brüchen am Werkzeug führen könnten. Mit der gesinterten Geometrie am neuen Werkzeug lasse sich das vermeiden.

Werkzeugsystem Supermini von Horn für das präzise Bearbeiten von Silber und Titan

Pilotanwender: Späne nicht mehr manuell abziehen

Erste Erfahrungen mit den neuen Werkzeugen haben eine Handvoll Pilotanwender bereits gemacht. „Wo wir mit dem Vorgängersystem noch manuell die Späne vom Werkzeug ziehen mussten, sind die feinen Späne durch die neue Geometrie im Spankübel kaum noch sichtbar“, sagt Wolfgang Rich, Geschäftsführer der Rich Präzision GmbH in Riederich.

Unabhängig von den Rückmeldungen der Pilotkunden haben die Tübinger Werkzeughersteller erfolgreiche Tests mit unterschiedlichen Werkstoffen gemacht, darunter zum Beispiel Titan und Niro-Stahl. Die Ergebnisse machen die Werkzeuge auch für Hersteller von Medizinprodukten interessant.

(Bild: Nico Sauermann/Paul Horn)

„Ich denke da an die Herstellung von Knochennägeln, Instrumenten für den OP-Bereich oder künftig vielleicht auch von Kanülen“, sagt Entwicklungsleiter Luik – wobei die bisher verfügbaren Größen ab 6 mm Durchmesser dafür sicherlich eher noch etwas groß seien. Allerdings könnte für die üblicherweise geringeren Stückzahlen, die in der Medizintechnik gebraucht werden, auch ein Sonderwerkzeug in Frage kommen – und diese seien auch jetzt schon in kleineren Durchmessern herstellbar.

Die Anforderungen aus der Medizintechnik mit im Blick zu haben, ist laut Luik auf jeden Fall geplant – und daher berücksichtigen die Entwickler auch die weiteren Trends in der Branche. „Ich rechne mit weiteren Sonderkonturen an Medizinprodukten, mit denen sich die Hersteller vom Wettbewerb abheben wollen. Für uns heißt das, dass wir uns auf einen Boom bei Sonderwerkzeugen einstellen.“

Darüber hinaus sei das Unternehmen Paul Horn zum Beispiel darauf vorbereitet, mit passenden Werkzeugen Anforderungen im Unrund-Drehen und bei der Herstellung asymmetrischer Querschnitte umzusetzen. „Die Prozessauslegung ist da ein bisschen tricky“, sagt Luik. Aber bisher hätten sich stets Lösungen finden lassen, gemäß dem Selbstverständnis der Experten: „Wir müssen die Dinge einfach ausprobieren.“ Auf diesem Weg sei auch die Entwicklung des neuen Supermini mit gesinterter Geometrie zum Erfolg geworden. (op)

Weitere Informationen

Als „das nächste große Ding“ präsentiert Paul Horn die neuen Supermini-Werkzeuge auch auf der Fachmesse AMB 2024 in Stuttgart.

Halle 1, Stand 1/10