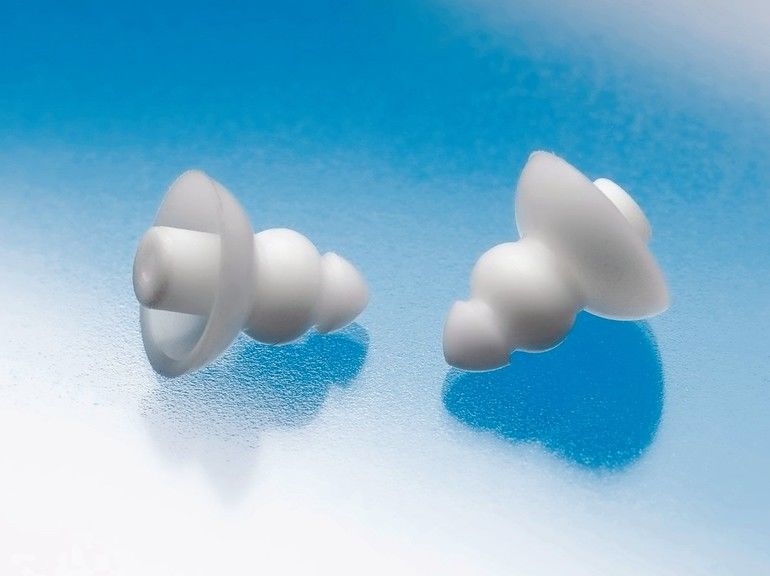

Der Rohstoffpreis von Silikonkautschuken als Hochleistungselastomere ist im Vergleich zu anderen Elastomeren hoch. Daher kann es von Vorteil sein, den Preis eines Bauteils durch eine Dichtereduktion zu senken. Eine Möglichkeit ist, mit expandierbaren thermoplastischen Mikrosphären geschäumte Silikonbauteile aus LSR herzustellen. Verarbeitet wird das Gemisch im Spritzgussprozess, wodurch eine Vielzahl an komplexen Bauteilen, beispielsweise auch mit Hinterschnitten möglich ist. Zudem lassen sich durch geschlossenzellige Integralschäume auch weitere Funktionalitäten bei Formteilen herstellen. Bereits auf der Messe K 2019 stellte die Babyplast Christmann Kunststofftechnik GmbH, Kierspe, die angussfreie Produktion von Stopfen zur Dämpfung, Dämmung oder Dichtung aus Flüssigsilikon (LSR) vor.

Dabei handelt es sich um ein Gemeinschaftsprojekt von Babyplast, der 2 Komponenten Maschinenbau GmbH, Marienheide, sowie der CHT Germany GmbH aus Tübingen mit dem Anwendungszentrum Unipace von der Universität Kassel, Institut für Werkstofftechnik, Kunststofftechnik. Als Maschine kommt eine horizontal arbeitende Babyplast 6/12PT LSR zum Einsatz. Das 1-fach Werkzeug, das die Uni Kassel entwickelt hat, verfügt über eine Direktanspritzung. Dabei gilt: Teilegewicht ist gleich Schussgewicht – da der Artikel direkt über die Nadelverschlussdüse der Maschinen angespritzt wird, ist er angusslos.

Nach dem Füllen beginnt die Vulkanisation im Werkzeug

Als Material wird ein Alpha-LSR 450201 von CHT Germany verwendet. „Dichtereduziertes Vulkanisieren bedeutet: Für das Schäumen wird dem LSR ein sehr geringer Anteil von weniger als drei Gewichtsprozent an Mikrosphären Unicell MS 140 DS von Tramaco zugefügt“, erklärt Dr.-Ing. Ralf-Urs Giesen, Geschäftsführer von Unipace. „Dazu werden die Mikrosphären einer der beiden LSR-Komponenten bereits vor der Spritzgießverarbeitung zugesetzt.“ Die Misch- und Dosieranlage Silco-Star Mini der 2 Komponenten Maschinenbau GmbH fördert und dosiert die beiden Komponenten A+B im Mischungsverhältnis 1:1. Anschließend homogenisiert ein Statikmischer die Mikrosphären des Materials an der Babyplast-Spritzgießmaschine. Das LSR-Gemisch wird auf dem Förderweg bis in den Maschinenkolben aktiv gekühlt.

Die Dosierung übernimmt die Steuerung der Babyplast 6/12PT LSR. Sie ist dazu unter anderem mit einer pneumatisch betätigten Längsnadel-Verschlussdüse zum Werkzeug hin ausgerüstet. Beim Schließen des Spritzgießwerkzeugs wird über eine Pumpe die Kavität evakuiert. Beim Einspritzvorgang öffnet die Maschinendüse, und der Spritzkolben verdrängt das aufdosierte LSR-Gemenge über die wassergekühlte Düse in das elektrisch beheizte Spritzgießwerkzeug. Nach der volumetrischen Füllung schließt die Nadel die Kavität hermetisch ab.

Gewichtsersparnis bis zu 50 Prozent möglich

Die Vulkanisation im Werkzeug erfolgt bei einer vergleichsweise niedrigen Temperatur von rund 150 Grad Temperatur. Die Mikrosphären erhalten so eine längere Zeit zum Expandieren. „Die Aufgabenstellung unserer LSR-Produktion ist klar definiert“, so Giesen. „Bei diesem Prozess muss ein Gleichgewicht zwischen der Expansion und der Vernetzung gefunden werden. Bestenfalls kann hier eine Gewichtsersparnis von bis zu 50 Prozent erzielt werden.“ Nach Ablauf der Vulkanisation öffnet das Werkzeug und der fertige Stopfen wird mittels eines Auswerfers im Werkzeug im freien Fall entformt. Die Stopfen sind dann ohne Nachbehandlung wie Tempern sofort gebrauchsfertig. (su)

Weitere Informationen

Die Universität Kassel hat zusammen mit der B.Braun Melsungen AG das Anwendungszentrum Kunststoffverarbeitung Unipace ins Leben gerufen. Ziel ist, die wissenschaftliche Forschung im Bereich der Kunststoffverarbeitung mit der in der Praxis angewandten Fertigung stärker zu verknüpfen.

Kontakt zum Maschinenhersteller:

Christmann Kunststofftechnik GmbH

Waldheimstr. 6B

58566 Kierspe

Tel.: +49 (0)2359 294909-

Website: www.babyplast.de