Kreislaufwirtschaft – über dieses Ziel reden viele, wenn es darum geht, mehr Nachhaltigkeit zu erreichen. Aber wie sieht denn eine Closed-Loop Factory im Einzelnen aus? Was braucht es an Technik und Verfahren, was an Daten und an Organisation, um zu einem echten Kreislauf zu kommen? Damit beschäftigt sich das Dresdner Start-up Holypoly und will genau so eine Closed-Loop Factory aufbauen und als Technikum nutzen.

Closed-Loop Factory: Konzerne bekunden Interesse

Interessenten für diesen Ansatz gibt es schon. Das sind Unternehmen, die in großen Mengen Kunststoff nutzen, aber nicht wie die Hersteller von Flaschen oder Verpackungsmaterialien in bestehende Recyclingkreisläufe eingebunden sind. Beispiele dafür sind Markenhersteller wie Bosch, Lamy, Mattel oder Nuk, die bereits zu den Auftraggebern von Holypoly zählen.

Kreislaufwirtschaft jenseits etablierter Verwertungsströme

„Wir richten uns ausdrücklich an Hersteller, die Kunststoffe verarbeiten, die nicht in die etablierten Verwertungsströme fallen“, berichtet der Technische Leiter bei Holypoly, Pascal Haaf. Dazu zählen Spielzeughersteller, Schreibwarenanbieter oder Produzenten von Haushalts-, Elektro- oder Gartengeräten. „Diese wissen um die Bedeutung von Rezyklaten und sind daran interessiert, sie einzusetzen und die Kreisläufe zu schließen.“

Auch für Unternehmen aus der Medizintechnik sind erste kleine Projekte schon gelaufen. „Wir sind sehr offen und gewillt, für die Branche zu arbeiten“, sagt Geschäftsführer Fridolin Pflüger. Zu wirklich großen Initiativen kam es hier aber noch nicht – „leider“. Denn diese wären notwendig, um den Sektor vorwärts zu bringen, „der allein in Deutschland jedes Jahr über eine Viertelmillion Tonnen Kunststoff in Verkehr bringt, während praktisch nichts davon recycelt wird“.

Recyceltes Material kann für Medizinprodukte geeignet sein

Gründe dafür gebe es natürlich. Hohe Anforderungen an die Produkte wecken laut Pflüger Zweifel daran, ob Recyclingmaterial diesen gerecht werden kann. „Aber das kann es“, betont er. Produkt-Zertifizierungsprozesse nach einer Materialveränderung seien zwar aufwendig, Schwankungen in der Materialversorgung mit Risiken behaftet. „Langfristig bekommt man aber alle Qualitätsfragen gut in den Griff und erreicht verlässliche Kontinuität.“

(Bild: Holypoly)

Ein wichtiger Aspekt ist laut Pflüger die typische Unternehmensgröße in der Medtech-Branche: Angesichts der vielen kleineren Akteure sei es schwierig, jemanden zu finden, der vorpreschen möchte – auch wenn viele die Hände über dem Kopf zusammenschlagen angesichts der großen Kunststoffmengen. „Labore zum Beispiel kommen direkt auf uns zu, haben aber selbst keine Budgets, um die nötigen Entwicklungsprojekte anzuschieben.“ Trotz des Drucks, etwas zu verbessern, fänden die Verantwortlichen bei Medizintechnik-Konzernen keine Kontaktpersonen, die es sich zur Aufgabe machen, schnell solide Lösungen zu entwickeln.

Holypoly ist auch mit der Medizintechnik in Kontakt

„Das liegt auch daran, dass die Kommunikation mit den Herstellern hauptsächlich auf der Ebene des Vertriebs läuft und es da wenig um Entwicklung, Innovation oder Nachhaltigkeit geht“, sagt Pflüger. Neue, stark ausgestattete Funktionsbereiche würden weiterhelfen, wie das Beispiel aus anderen Branchen zeige. „Das könnten die Medizinprodukte-Hersteller auch so angehen, und wir stehen mit den ersten diesbezüglich in Kontakt.“ Noch gehe es aber langsam voran.

„Alternativ könnte es Partnerschaften zwischen Akteuren entlang der gesamten Wertschöpfungskette geben. Wir können uns gut vorstellen, so etwas zu moderieren und zu koordinieren und haben das in anderen Branchen auch schon gemacht“, berichtet der Geschäftsführer. Noch fehle dafür aber der „initiale Funke“, der von einem Branchenverband oder eine freiwilligen Gruppe ausgehen könnte.

Holypoly: Erfolgsgeschichten in mehreren Branchen

Solange allerdings neues Material aus Erdöl so billig bleibe wie bisher, mangele ein wenig der Anstoß. Nur wer langfristige Verantwortung übernehmen will und den strategischen Vorteil in der Nachhaltigkeit sehe, könne entschieden genug den Weg der Transformation beschreiten. Erfolgsgeschichten aus anderen Branchen zeigen, in welche Richtung es gehen könne. „Bei Holypoly sind uns Ansprechpartner immer willkommen, die an so etwas interessiert sind – aber wir brauchen natürlich für ein Innovationsprojekt auch das entsprechende Budget.“

So ein Innovationsprojekt umfasst den gesamten Kreislauf beim Kunststoff. So sind in der Closed-Loop Factory sowohl die Prototypenfertigung als auch Testverfahren und Materialanalysen vertreten. Ebenso geht es um die Recyclingprozesse und die Musterproduktion. Schrittweise sollen im Technikum bei Holypoly sämtliche Technologien und Maschinen des Kunststoffrecyclings vereint sein. „Dies ermöglicht es uns, Stoffströme genau zu erforschen und maßgeschneiderte industrielle Recyclingprozesse im Kleinen zu erproben“, sagt Fridolin Pflüger.

Holypoly-Technikum: Kreislaufwirtschaft im Kleinen ausprobieren

Der Reiz des Technikums: Die Prozesse sollen hier optimal auf den wirtschaftlichen Einsatz im großen Maßstab vorbereitet werden. Projekte für Auftraggeber aus 11 Ländern sind dazu bereits erfolgreich abgeschlossen. Die Herausforderung sei dabei nicht, die mechanischen Eigenschaften des Kunststoffs zu erhalten, sondern die Einhaltung der Schadstoffrichtlinien. Holypoly prüft aber die Schadstoffkennwerte und erstellt Machbarkeitsstudien auf Einzelteilebene.

„Wir schauen uns jedes Bauteil an und setzen auch die Röntgenfluoreszenzanalyse ein. Alle ermittelten Merkmale werden in einer Datenbank erfasst. Daraus können wir ableiten, welche Bauteile für hochwertiges Recycling geeignet sind“, fasst Haaf zusammen. Die detaillierte Analyse in Verbindung mit dem Verständnis für den Abfallstrom sei eine der Kernkompetenzen von Holypoly. Am Ende stehe nach der Machbarkeitsstudie die Konzeption eines Serienprozesses, in den alle erforderlichen Recyclingschritte für eine Kreislaufwirtschaft implementiert sind.

Pilotprojekt Hospicycle setzt auf effektives Kunststoffrecycling

Granulat zertifizieren und ein Sammelsystem organisieren

Anschließend folgt die Skalierung des Verfahrens für die Großserie, die Effizienz wird optimiert. Holypoly ist ebenso an der Erstellung der Datenblätter der Produkte beteiligt wie an deren Bemusterung. Haaf zeigt sich selbstbewusst: „Wir zertifizieren das Granulat für die neuen Kunststoffteile, aber wir kümmern uns auch um den Rücklauf der gebrauchten Produkte, zum Beispiel, indem wir ein Sammelsystem organisieren.“ Darüber hinaus berät das Unternehmen in Bezug auf Design, strategisches Marketing, Kommunikation, Rechtsfragen, Qualitätssicherung oder Logistik.

Derzeit beschäftigt Holypoly 26 feste Mitarbeiter und arbeitet mit etwa 40 externen Fachkräften zusammen. Die Zahl der Mitarbeiter soll durch Crowdinvesting weiter steigen. Eine entsprechende Kampagne Ende 2023 verlief äußerst erfolgreich: Beinahe eine Million Euro stehen nun für weitere Fachkräfte und Investitionen zur Verfügung. (op)

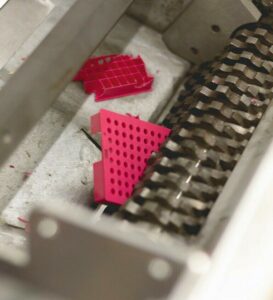

Schnuller & Co auf dem Weg zum Recycling

Ein Recycling-Projekt setzt Holypoly mit Nuk um: Seit Juni 2022 werden Schnuller, Babyflaschen und Becher aus Kunststoff deutschlandweit kostenlos zurückgenommen und kreislaufgerecht recycelt.

(Bild: Holypoly)

Dafür wartet das so genannte „Nuk Schnullermonster” in Kitas oder Geschäften und hat „Plastik zum Fressen gern“. Es nimmt nicht nur die Produkte von Nuk, sondern auch die anderer Marken entgegen. Darüber hinaus können Privatpersonen einen kostenlosen Paketschein erstellen, um Produkte einzusenden. In einem speziellen Recyclingprozess entstehen daraus neue Sandförmchen, die zu 100 % aus den recycelten Kunststoffen der Schnuller, Flaschen und Becher bestehen. Über ein Losverfahren gelangen sie an die teilnehmenden Kitas und an Personen, die Produkte eingesendet haben. Seit 2023 läuft so ein Programm auch schon in Österreich.