Der Zeitgewinn ist gigantisch: „Bei Gussteilen können wir heute die Zeit von der Entwicklung bis zum fertigen Bauteil, das heißt auch die Time-to-market erheblich beschleunigen“, sagt Lothar Eckhard. Er ist Entwickler bei Feinguss Blank. Das Unternehmen mit Sitz in Riedlingen auf der Schwäbischen Alb ist Zulieferer für Feinguss-Produkte – unter anderem für Medizinproduktehersteller – und hat zu Beginn des Jahres das Konzept des digitalen Zwillings konsequent umgesetzt. „Wir haben bereits in der Vergangenheit verschiedene Simulations-Tools für unsere Arbeit genutzt. Doch seit diesem Jahr bieten wir unseren Kunden eine durchgängige digitale Prozesskette an, die sich von der Produktentwicklung bis hin zur Fertigung erstreckt“, so der Ingenieur.

Hinter dem Feingießen steht ein aufwendiges Produktionsverfahren, das aber für viele Präzisionsbauteile von Vorteil ist, weil die gegossenen Teile in sehr engen Toleranzen gefertigt werden und somit in der Regel einbaufertig sind oder nur sehr wenig Bearbeitung erfordern. Insofern eignet es sich vor allem für Bauteile mit komplexen Geometrien wie beispielsweise OP-Instrumente.

Zunächst ist der digitale Zwilling nur ein Prototyp

„Der digitale Zwilling ist zunächst ein digitaler Prototyp, der uns bei der Entwicklung und Konstruktion hilft, Bauteile zu optimieren. Es geht im Prinzip immer darum, für den Kunden die beste Performance des Gussteils herauszukitzeln“, sagt Eckhard. Notwendig sei dies vor allem deswegen, weil die Kunden ein Bauteil in der Regel für ein Herstellungsverfahren mit spanender Bearbeitung konstruieren. Damit sei es nicht für das Feingießen optimiert. Der Entwickler erklärt: „Wir schauen beispielsweise mit Hilfe von Simulations-Tools, ob man das Gewicht eines Bauteils reduzieren kann – bei gleicher Stabilität und Festigkeit. Auch können wir so den Werkstoff optimieren, was gerade bei teuren Metalllegierungen von Vorteil ist.“

PWC prognostiziert leanere und produktivere Fertigungen

Blank ist ein Beispiel dafür, dass immer mehr Unternehmen das Konzept des digitalen Zwillings in der Praxis umsetzen: Nach der aktuellen Studie „Digital Factories 2020“ der Unternehmensberatung PWC wird die Technologie neben kollaborierenden Robotern und Augmented Reality entscheidend dazu beitragen, dass Produktionsbetriebe in Zukunft leaner und produktiver agieren können, indem mit den digitalen Abbildern beispielsweise Produktionsprozesse virtuell getestet und optimiert werden können. PWC hat für die Studie Anfang 2017 rund 200 Manager aus der deutschen Industrie befragt – und kommt zu dem Schluss, dass

der digitale Zwilling zwar noch in den Kinderschuhen steckt, aber großes Potenzial hat.

Zu diesem Schluss kommt auch der IT-Report 2017 des VDMA, für den rund 60 Unternehmen zu Simulations- und Visualisierungswerkzeugen befragt wurden: Demnach verwenden aktuell wenige Unternehmen digitale Abbilder entlang des Produktlebenszyklus außerhalb der Entwicklung und Konstruktion.

Außerhalb von Entwicklung und Konstruktion noch selten

95 % nutzen entsprechende Softwarelösungen für konstruktionsbezogene Aufgaben. Hauptanwendungen sind bei 86 % die Konzept- und Entwurfsphase und bei 69 % die Konstruktionsbegleitung. Die Angebotserstellung oder Simulation der Herstellbarkeit haben für weniger als 40 % Relevanz. In Produktion und Arbeitsvorbereitung sowie bei Inbetriebnahme und Service sind nur rund 50 % beziehungsweise 40 % der vom VDMA befragten Unternehmen aktiv.

Allerdings sind die Unternehmen davon überzeugt, dass der Einsatz von Simulationswerkzeugen deutlich steigen wird. Besonders die virtuelle Inbetriebnahme werde davon profitieren. Nahezu 60 % gehen hier von einer Steigerung aus. Auch in der Konstruktion und Produktion wird es demnach künftig mehr Simulationsaufgaben geben.

Der digitale Zwilling wird unterschiedlich definiert

Doch was ist nun genau ein digitaler Zwilling? Die Definitionen von Experten gehen zum Teil weit auseinander – was unter anderem daran liegt, dass die Einsatzbereiche weit auseinander gehen. PWC unterscheidet zwischen dem digitalen Zwilling eines Produkts, digitalen Zwillingen von Produktions-Assets wie Maschinen, Anlagen und Werkzeugen sowie dem digitalen Zwilling einer Fabrik.

Das Beratungsunternehmen Deloitte definiert den digitalen Zwilling als ein digitales Profil des vergangenen und derzeitigen Verhaltens eines physischen Objekts oder Prozesses, das die Unternehmensleistung optimieren hilft. Dabei basiere der digitale Zwilling auf massiven kumulativen Echtzeit-Echtzeit-Messungen über eine Vielzahl von Dimensionen hinweg. Diese Messungen können ein sich entwickelndes Profil des Objekts oder Prozesses in der digitalen Welt schaffen, das wichtige Einsichten über die Systemleistung liefern kann. Wichtig sei dabei die interaktive Verbindung zwischen digitaler und realer Welt – indem aufgrund des digitalen Zwillings beispielsweise das Produktdesign oder der Herstellungsprozess geändert werden.

Der digitale Zwilling ist mehr als CAD und mehr als IoT

„Ein digitaler Zwilling unterscheidet sich vom traditionellen computergestützten Design, dem CAD, und ist auch nicht nur Teil des Internet of Things. Er geht über beides hinaus“, betont Aaron Parrott, einer der Autoren der Deloitte-Studie „Industry 4.0 and the digital twin“. „CAD ist vollständig in einer computer-simulierten Umgebung gekapselt, die moderaten Erfolg bei der Modellierung komplexer Umgebungen gezeigt hat. Und einfachere IoT-Systeme messen Dinge wie Position und Diagnose für eine einzelne Komponente, aber nicht die Wechselwirkungen zwischen Komponenten und dem vollen Lebenszyklusprozess.“

Soweit die Theorie. In der Praxis muss sich ein solch durchgängiges Konzept erst noch durchsetzen – sowohl bei Anbietern als auch bei Kunden. Lothar Eckhard, Feinguss Blank, stellt klar: „Bei uns wird jedes Gussteil zu Beginn simuliert, da der Kunde die CAD-Daten des Bauteils in der Regel für eine mechanische Bearbeitung ausgelegt hat und nicht für den Feinguss. Alle weiteren Simulationsschritte hängen aber davon ab, was der Kunde benötigt.“ Sein Unternehmen sei in der Lage, dem Kunden eine komplette Digitalisierung der Prozesse anzubieten.

Viele Simulations-Tools

für das optimale Ergebnis

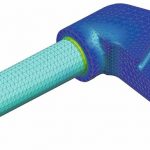

Blank hat dafür Software für die Gieß- und Erstarrungssimulation im Gießprozess im Einsatz. Hinzu kommen eine Werkstoffsimulation zur Optimierung des Werkstoffs im Sinne der Kundenanforderungen, eine Finite-Elemente-Modellierung (FEM) für Berechnungen, wie sich ein Bauteil unter Spannung und Belastung verhält, sowie eine Software für die Topologie-Optimierung. Dabei geht es darum: Wie lässt sich das Aussehen des Bauteils verändern, ohne Abstriche bei der Stabilität machen zu müssen? Wo sind unbelastete Bauteilelemente? Können diese gegebenenfalls entfernt werden?

Daneben bietet Blank verschiedene Tools in der Fertigung an. Zum Beispiel eine Gieß- und Prozesssimulation, eine Simulation für die kritischen Prozesse der Legierungsoptimierung und der Wärmebehandlung, eine Finite-Elemente-Modellierung für das Schweißen. Sie zeigt, wie hoch die thermische Belastung des Bauteils beim Schweißen ist. Entstehen möglicherweise Spannungsfelder, in denen Risse entstehen können, die zum Versagen des Bauteils führen? Für die mechanische Bearbeitung steht eine Simulation der Spannsysteme zur Verfügung: Halten die Greifer das Bauteil fest genug für die Bearbeitung? Wird das Bauteil eventuell durch die Greifer deformiert?

Erste Erfahrungen mit dem digitalen Zwilling

Eckhard gesteht, dass der Weg dorthin nicht ganz einfach war: „Wir mussten intern Know-how aufbauen. Die Simulations-Tools sind außerdem aufwendig und geben zu Beginn nur eine Idee von dem, wie es sein kann. Insofern mussten wir zunächst Erfahrungen sammeln, inwiefern die Simulationsergebnisse mit denen der Realität übereinstimmen.“

Doch das Ergebnis hat sich laut Eckhard gelohnt: „Wir sind deutlich flexibler und schneller geworden. Außerdem können wir mehrere Varianten digital testen, und dabei die Werkstoffe maßschneidern. Dies hilft insbesondere in der Medizintechnik dabei, Kosten zu sparen.“

Beim Werkzeughersteller Mapal hat der digitale Zwilling eine andere Bedeutung: „Wir verstehen darunter die durchgängige Verfügbarkeit von digitalen Informationen zu Produkten, in unserem Fall zu Präzisionswerkzeugen“, erläutert Giari Fiorucci, Leiter Digitale und Logistikdienstleistungen bei Mapal. Zwar seien meist genügend Daten vorhanden. Das Problem aber sei, dass es heute in den Unternehmen viele Medienbrüche gebe, was die Informationen über Werkzeuge anbelange – mit der Folge, dass die Daten in digitaler Form verloren gehen und neu erfasst werden müssen. Das sei auch intern der Fall: Man habe festgestellt, dass Werkzeug-Materialnummern manchmal ein Dutzend Mal manuell in unterschiedliche Systeme eingegeben wurden. „Viele Informationen wie die Materialnummer oder mit welchem Vorschub das Werkzeug auf der Maschine laufen soll, stehen zwar digital zur Verfügung, zum Beispiel in pdf-Dateien. Ein CAD/CAM-System kann diese Informationen aber nicht automatisiert übernehmen.“ Auch werden Werkzeuge in der Fertigung ständig vermessen – obgleich die Messergebnisse auf Papier an einzelnen Stationen vorhanden sind.

Hohe Transparenz

über alle Werkzeugdaten

Mapal kann seinen Kunden sämtliche Daten zu einem Werkzeug entlang des gesamten Lebenszyklus – Stamm-, Bewegungs-, Prozess- und Bestandsdaten – nun automatisiert für alle beteiligten Bereiche, unter anderem die Fertigung, den Einkauf oder die Logistik, zur Verfügung stellen – und zwar über die Cloud-Plattform C-Com, die zur Messe EMO gestartet wird. „Da die Kunden – etwa im Einkauf oder in der Fertigungsdisposition – und wir mit denselben Daten arbeiten, erhalten wir alle eine hohe Transparenz über die Werkzeugdaten“, sagt Fiorucci.

Der Vergleich von technischen Lösungen und Bearbeitungsparametern zu identischen Werkstücken innerhalb des Unternehmens kann zum Beispiel Erkenntnisse darüber liefern, weshalb ein Bohr-, Fräs- oder Schleifwerkzeug unterschiedliche Standzeiten an den einzelnen Standorten aufweist. „Auf diese Weise lassen sich Standort-übergreifend Best Practices für die Bearbeitung gleicher Werkstücke etablieren und damit die Kosten für die Bearbeitungsprozesse senken“, so der Mapal-Manager.

Der Mapal-interne Einsatz des digitalen Werkzeug-Zwillings brachte bereits interessante Erkenntnisse: Über C-Com wurde verfolgt, wie oft PKD-Wendeschneidplatten nachgeschliffen werden, bei welchem Nachschliff sie brechen, welche Standzeiten sie haben und so weiter. Aufgrund dieser Daten hat Mapal sowohl das Produkt als auch den Nachschleifprozess optimiert.

„Qualitätsprobleme in der Fabrik können nun mit den Werkzeug-Informationen auf der Plattform korreliert werden. Außerdem ist jederzeit eine fehlerfreie Identifizierung und die Nachverfolgbarkeit garantiert, dies ist für Hersteller in der Medizintechnik von besonderer Bedeutung“, so Fiorucci. „Mittels der Plattform lässt sich nachweisen, mit welchen Werkzeugen aus welcher Charge und mit welchen Daten beispielsweise ein Implantat gefertigt wurde.“

Digitaler Zwilling auch für C-Teile wie OP-Instrumente

Er denkt jedoch noch weiter: Die Plattform will Mapal für alle C-Teile-Anbieter öffnen, also für alle Produkte, die ein kleines Einkaufsvolumen haben, aber hohe Beschaffungs- und Prozesskosten verursachen. So hält er es für denkbar, dass beispielsweise Hersteller von OP-Instrumenten die Plattform nutzen, um Ärzten und Krankenhäusern Informationen über die Produkte digital zur Verfügung zu stellen.

Eine weitere Version des digitalen Zwillings realisieren Werkzeugmaschinenhersteller wie Chiron und Maier Werkzeugmaschinen: Um die Einrichtzeiten ihrer Maschinen zu reduzieren, statten sie diese mit einer Maschinensimulation aus. Sie erlaubt es, die reale Fertigung möglichst exakt virtuell abzubilden. Auf diese Weise erkennt man beim Durchlauf von CNC-Programmen Ablauf- und Programmfehler, Maschinen- und Werkzeugkollisionen, kann das Bewegungsverhalten bewerten und die Programmlaufzeit ermitteln.

Mapal-Manager Fiorucci ist sich sicher: „Die Technik für den digitalen Zwilling ist ausgereift. In den Unternehmen muss sich nun nur noch die Denkweise ändern.“

Im Ranking digitaler Technologien, die für Fertigungsunternehmen an Bedeutung gewinnen, nehmen die verschiedenen Varianten des digitalen Zwillings eine führende Rolle ein, wie die Studie „Digital Factories 2020“ von PWC zeigt

Im Ranking digitaler Technologien, die für Fertigungsunternehmen an Bedeutung gewinnen, nehmen die verschiedenen Varianten des digitalen Zwillings eine führende Rolle ein, wie die Studie „Digital Factories 2020“ von PWC zeigtQuelle: PWC

Weitere Informationen

Zur Studie „Digital Factories 2020“ von PWC:

Zur Studie „Industry 4.0 and the

digital twin“ von Deloitte:

Zum VDMA und Simulationswerkzeugen:

Zu Feinguss Blank:

Zu Mapal:

Zu Chiron:

Zu Maier Werkzeugmaschinen: