Osseointegration ist eine große Herausforderung bei kleinen Komponenten. Das Fraunhofer IWU setzt auf Heißprägen, um mikrostrukturierte Oberflächen zu schaffen, die das Verwachsen des Implantats mit dem Knochen unterstützen.

Wechselt man vom Millimeter- in den Mikrometerbereich, verändert sich das Verhältnis von Bauteilvolumen und -oberfläche erheblich. Ein kleines Bauteil hat somit relativ gesehen deutlich mehr Oberfläche. Daher ist das Thema Oberfläche gerade in der Mikrofertigung ein besonders heikles Thema.

Das zeigt sich etwa bei der Osseointegration – also dem Verwachsen eines Implantats mit dem Knochengewebe. „Osseointegration ist grundsätzlich ein Problem bei Implantaten“, sagt Jan Edelmann, „bei kleinen Bauteilen tritt dies aber besonders zutage.“ Edelmann ist Leiter der Abteilung Funktionsoberflächen und Mikrosystemfertigung am Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik (IWU).

Die Osseointegration von Implantaten lässt sich verbessern, indem man eine biomechanische Verbindung mithilfe von Mikrostrukturen herstellt. Die Oberfläche muss also entsprechend beschaffen sein, um ein Verwachsen des Implantats mit dem Körper zu ermöglichen. Diesen Ansatz haben Edelmann und sein Team in einem Projekt verfolgt.

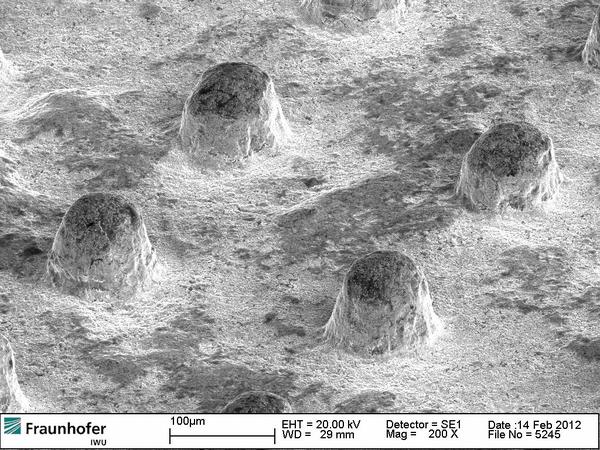

Dabei wurde die Oberfläche von Titan-Implantaten mithilfe von Heißprägen entsprechend strukturiert. Bei der Struktur handelte es sich um Erhebungen mit einer Höhe von 70 µm und einem Grundkreisdurchmesser von 100 µm.

Das dafür notwendige Werkzeug aus Keramik erhielt mithilfe eines Lasers die erforderliche Struktur. Die Mikrostrukturierung selbst wurde bei Temperaturen von 850 bis 1050 °C realisiert.

Ergebnis des Projekt ist laut Edelmann die Erkenntnis, dass sich Heißprägen dazu eignet, Titanium-basierte Oberflächen mit einem hohen Miniaturisierungsgrad herzustellen. Der Fertigungsprozess habe eine hohe Maßgenauigkeit gezeigt.

Markus Strehlitz Fachjournalist in Mannheim

Teilen: