Strukturierte Oberflächen auf Kunststoff lassen sich mittels Heißprägen oder Spritzguss erzeugen. Kombiniert man Mikro- und Nanostrukturen, lassen sich eine Reihe von Eigenschaften verbessern. Dazu zählen Haftungseigenschaften, Benetzbarkeit, optische Reflexion, Hydrophobie sowie die Recyclingfähigkeit. Ein entsprechendes Verfahren für die Oberflächentechnik hat das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS in Halle (Saale) entwickelt und patentieren lassen. Das Vorbild für die Strukturen ist der Gecko, der wegen der große Kontaktfläche der hierarchischen und fibrillären Strukturen seiner Füße die Wände hochklettern kann.

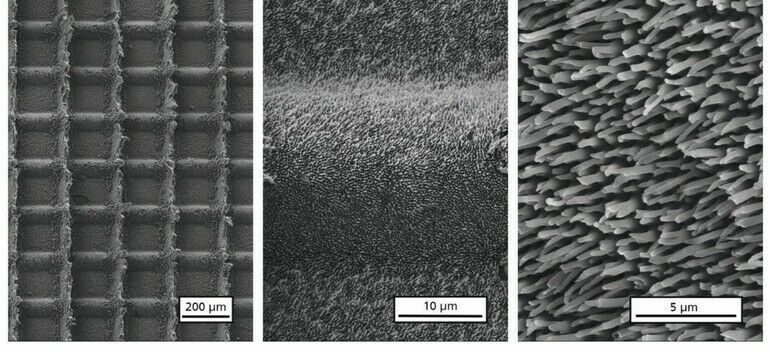

Forscher am Fraunhofer IMWS erzeugen solche Oberflächen auf Polymeren durch Heißprägen. Ihre Prägewerkzeuge aus Aluminiumoxid wurden mit einem Laser und durch ein selbstorganisierendes elektrochemisches Verfahren mikro- und nanostrukturiert. Das Verfahren eignet sich für das Strukturieren unterschiedlicher Kunststoffe, und es lässt sich einfach in bestehende Produktionsverfahren der Kunststoffverarbeitung integrieren.

Auf nassen Oberflächen (Keramik, Glas, Metall) ließ sich mit der Gecko-Methode die Haftkraft um bis zu 85,4 % erhöhen. „Ein großer Vorteil ist auch, dass wir unterschiedliche Oberflächenstrukturen und damit neue Materialeigenschaften erzielen können, ohne zusätzliche Elemente wie Additive oder Beschichtungen einzubringen“ sagt Dr.-Ing. Andrea Friedmann, die die Gruppe Biofunktionale Materialien für Medizin und Umwelt am Fraunhofer IMWS leitet. Da keine weiteren Elemente gebraucht werden, bleiben die Werkstoffe sortenrein, was das spätere Recycling erheblich vereinfachte. „Auch langwierige und kostspielige Zulassungsverfahren werden vermieden .“