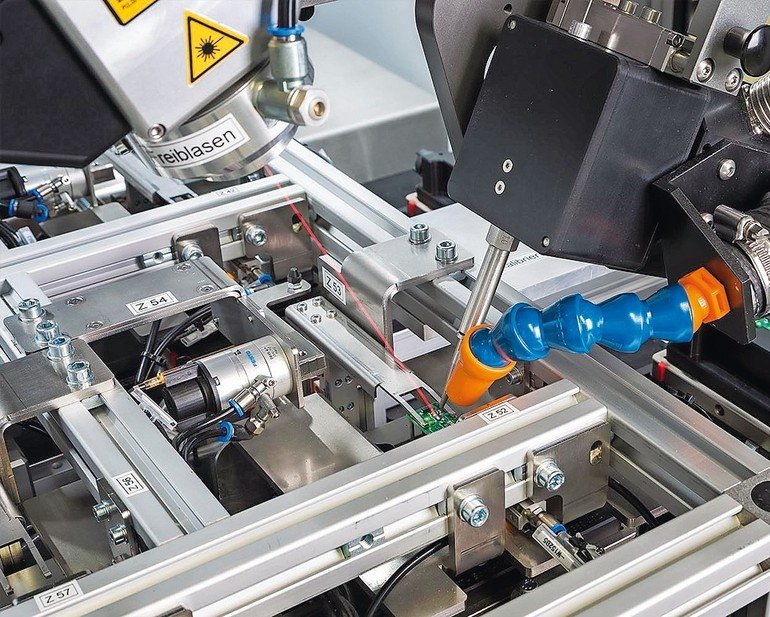

Für Matthias Fehrenbach, Geschäftsführer der Eutect GmbH, liegen die Vorteile des Laserlötens klar auf der Hand: „ Im Gegensatz zu anderen selektiven Lötverfahren entfällt beim Laserlöten der direkte, mechanische Kontakt zur Lötstelle. Das heißt, dass wir andere selektive Lötverfahren gerade bei engen Platzverhältnissen auf der Leiterplatte nicht einsetzen können. Hier kommt für uns nur das Laserlöten in Frage.“ Ein besonderes Augenmerk legen die Dusslinger dabei auf die Laserquelle. Laserstrahlquellen werden in verschiede Kategorien aufgeteilt.

Unterschieden werden Gas-, Festkörper-, und Halbleiterlaser. Dabei ist das laseraktive Medium wichtig, da dieses die Wellenlänge sowie die Strahlenqualität vorgibt. Die Strahlenqualität ist entscheidend für die Fokussierbarkeit und die Energiedichte des Lasers. Beim Laserlöten, werden mittlere oder geringe Energiedichten benötigt. Dabei müssen die Lötstelle und das Lot effizient und homogen erwärmt werden, ohne das Material zu verbrennen. „Das Lot muss die Laserenergie gut aufnehmen und in Wärme umsetzen. Nur so schaffen wir eine gute Verbindung zwischen den Oberflächen“, erklärt Fehrenbach.

Auf Grund der Miniaturisierung werden die Lötstellen immer kleiner und bewegen sich in Bereichen von 200 μm bis zu wenigen Millimetern. Daher sei es wichtig, dass der Fokus des Laserstrahls positionsgenau gebündelt werden kann, heißt es. Der Diodenlaser besitzt eine leicht zu regulierende Ausgangsleistung: Die Leistung kann stufenlos bis in den kHz Bereich angepasst werden.

Ein weiterer Vorteil ist die Strahlenfokussierung, wodurch der Laser in der Lage ist, Lötstellen von 180 μm zu löten. Auf Grund der Fokussierung mit Festbrennweite erfolgt die Energieeinbringung lokal begrenzt und punktgenau, wodurch eine thermische Belastung der Bauteile in der näheren Umgebung reduziert werden kann, teilt der Anbieter mit.