Das Durchschnittsalter der Bevölkerung steigt, und durch die Zunahme chronischer und degenerativer Erkrankungen gewinnen innovative Produkte und Implantate immer mehr an Bedeutung. Die Forschung zielt hierbei besonders auf die Themen Verkleinerung, Bioverträglichkeit und Langzeitstabilität. Bei der Herstellung ihrer Produkte setzt die Branche verstärkt auf additive Verfahren. Dadurch sind unter anderem neue Geometriemöglichkeiten in Kleinstserien vom Prototypen-Projekt bis hin zur Fertigung in Losgröße 1 realisierbar.

Unter der Berücksichtigung dieses Trends hat die Samaplast AG in St. Margrethen mit der Anschaffung eines Arburg 2K-Freeformer und dessen Qualifzierung sowie der möglichen Prozessvalidierung nach ISO 13485 beziehungsweise 21 CFR Part 820 einen Meilenstein gesetzt. Gleichzeitig wurden auch schon Versuche mit High-End-Materialien wie beispielsweise PCU und sogar Polylactide erfolgreich umgesetzt.

Materialbemusterung bringt gute Ergebnisse

Bei einem aktuellen Anwender-Projekt arbeiteten der Schweizer Kunststoffverarbeiter und der Spritzgießmaschinenhersteller Arburg GmbH + Co. KG aus Loßburg zusammen: Sie testeten die Verarbeitbarkeit des von der FDA zugelassenen Materials PCU (Polycarbonat-Urethan) in unterschiedlichen Härtegraden (beispielsweise 90A, 55D, 65D) anhand eines Dauer-Implantats für den Wirbelsäulen-Bereich. Die erstellten Testteile aus den Versuchen wurden durch den Inverkehrbringer mit den kommerziell im Spritzgussverfahren bereits zugelassenen Medizinprodukten verglichen und auch in Langzeittests (Festigkeitsuntersuchungen) gegen die definierten Spezifikationen, wie beispielsweise Zug, Druck oder Torsion, geprüft.

Mit den Resultaten in Bezug auf die Verarbeitbarkeit und Optik – sprich Oberflächenbeschaffenheit – war Samaplast zufrieden. Und auch die Ergebnisse aus den Testreihen gegen die Spezifikationen waren durchaus mit den Implantaten vergleichbar, was auch weitere Versuche bestätigten.

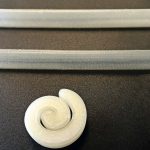

In ergänzenden Versuchen prüfte das Unternehmen im 2K-Verfahren die Verbindungsmöglichkeiten von PCU-Materialien mit verschiedensten Shore-Härten. Zum einen wurde eine Spirale mit einem zweiten Material umhüllt und zum anderen zwei Stäbe mit verschiedenen Härtegraden miteinander verbunden aufgebaut. Auch bei diesen Versuchen sind die Erkenntnisse vielversprechend. In einer weiteren Versuchsreihe wurden Teile mit resorbierbaren Implantat-Materialien des Essener Herstellers Evonik wie LR 704 S und LR 706 S mit dem Freeformer aufgebaut und der Abbau der inhärenten Viskosität (IV-Wert) mit spritzgegossenen Teilen und den additiven Teilen verglichen.

Die Ergebnisse zeigen, dass der Abbau des IV-Wertes bei beiden Verfahren in der ähnlichen Größenordnung stattfindet. Bei den Versuchen mit Resomer LR 704 S fand ein Abbau um 24 % von 2,4 dl/g auf 1,830 dl/g und beim Resomer LR 706 S um 42 % von 3,9 dl/g auf 2,255 dl/g statt. Basierend auf diesen Resultaten bestätigt Samaplast der additiven Fertigung von Polylactiden ein großes Potenzial für die Zukunft.

Bei der additiven Fertigung sind Themen wie qualifizierte Ausrüstungsgegenstände und validierte Herstellungsverfahren bei den meisten Herstellen noch Fremdwörter und in der To-do-Liste weit hinten angesiedelt. Die Spezialisten bei Samaplast arbeiten deshalb weiter daran, das bestehende additive Verfahren hin zum validierten Prototyping-Verfahren und somit auch zukünftigen Herstellverfahren für die Medizinprodukte auszubauen. Ziel ist die Realisierung sowohl von Prototypen- als auch von OEM-Projekten.

Mit bestehenden Kunden und Lieferanten wie Evonik sind schon weitere Versuche geplant, die die ersten Ergebnisse und Erfolge bestätigen sollen. Bleibt abzuwarten, wie lange es noch dauert, bis die additiv hergestellten Implantate die im Spritzgussverfahren hergestellten Teile ergänzen oder in bestimmten Fällen sogar ersetzen werden.

Auf der Medtec Europe: Halle 10, Stand E30B