Die additive Fertigung erlaubt es, Teile aller Art in kurzer Zeit zu produzieren. Allerdings gibt es selbst für industrielle Stereolithographie-Lösungen Einschränkungen, wenn es um Fertigungsgeschwindigkeit und Oberflächengüte geht.

Um schneller als durch Stereolithographie (SLA) zum fertigen Teil zu kommen, wurde das Digital Light Processing (DLP) entwickelt. Mit dieser Technologie lässt sich eine vollständige Schicht auf einmal drucken. Dafür projiziert ein Projektor Bilder jeder Schicht auf das Harz, und UV-Licht härtet es sofort an den vorgesehenen Stellen. Doch auch wenn die DLP-Technologie deutlicher schneller ist als SLA, braucht jedes gefertigte Teil aufwendige Nacharbeiten. Die gedruckten Teile müssen gereinigt werden, und die sichtbare Oberflächenstruktur erfordert eine zusätzliche Behandlung.

Neue Technologie verspricht Bauteile ohne Nacharbeit

Grundlegend ändern wollen das die Mitarbeiter des US-amerikanischen Unternehmens Axtra3D mit einer neuen Technologie. „Unsere Technologie macht Schluss mit Kompromissen, die wir bei anderen additiven Technologien sehen“, sagt Paul Spoliansky, Mitgründer von Axtra3D und Chief Revenue Officer. „Wir ermöglichen es Kunden, exakt nach ihren CAD-Dateien zu drucken, ohne dass zusätzliche Nacharbeiten erforderlich sind.”

Seine innovative Hybrid Photo Synthesis Technology (HPS) hat das Unternehmen Axtra3D 2022, ein Jahr nach der Gründung, vorgestellt. HPS basiert auf einem Photopolymerisationsprozess mit zwei Lichtquellen. Dafür ist ein digitaler Projektor mit einem Festkörperlaser kombiniert. Funktionieren kann das Verfahren nur, wenn Laserstrahl und Licht perfekt synchronisiert sind. Dafür setzt Axtra3D im gesamten Produktionszyklus Ophir Messtechnik von MKS Instruments ein.

Die kürzlich im 3D-Drucker Lumia X1 vorgestellte HPS-Technologie beinhaltet sowohl einen digitalen Lichtprozessor mit komplexen Optiken, der eine gesamte Schicht auf einmal druckt, als auch einen Dioden-Festkörperlaser, der parallel dazu die Struktur jeder Schicht optimiert. Demnächst nutzen wird diese Möglichkeit die Prinoa Dental GmbH in ihrem Solinger Werk, wo Zahnersatz additiv hergestellt wird.

Messtechnik im 3D-Druck: Lichtprozessor und Laser strahlen in exakt der gleichen Wellenlänge

Die Herausforderung bei dieser Technologie: Lichtprozessor und Laser müssen Licht in exakt der gleichen Wellenlänge abstrahlen. Und um die hohen Produktionsstandards einzuhalten, darf die Wellenlängen-Abweichung der beiden Strahlquellen nicht mehr als 10 nm betragen. Zudem darf die relative Position zwischen Laserspot und den Bildern des Projektors auf der Arbeitsebene maximal 30 µm betragen. Federico Iacovella, Chief Product und Innovation Officer bei Axtra3D, erläutert: „Wir wussten, dass es entscheidend sein würde, die Laserparameter und die Strahlform zu kennen.“

Wenn eine neue 3D-Druck-Technologie in den Markt kommt, muss der Fertigungsprozess langfristig reproduzierbar sein. Gerade bei der industriellen Nutzung von 3D-Druckern erwartet der Anwender, dass die gefertigten Teile bei jedem Druckjob identisch sind. Um die hohe Qualität der HPS Light Engine zu sichern, werden alle relevanten Strahlparameter inklusive der Strahlform geprüft: in der Entwicklungsphase und in der Produktion, aber auch immer wieder bei der Wartung der Drucker.

(Bild: Axtra3D)

Vor diesem Hintergrund suchte Federico Iacovella nach einer messtechnischen Lösung, die in jeder Phase des Produktlebenszyklus einfach handhabbar sein und gleichzeitig verlässliche Ergebnisse liefern sollte. „Zunächst testeten wir ein kamerabasiertes System, merkten aber schnell, dass sich dieses für die Anwendung im Feld nicht eignet“, berichtet er. „Aus diesem Grund wechselten wir auf ein schlitzbasiertes Messinstrument – mit großem Erfolg.”

Axtra3D hat sich für eine Messtechnik entschieden, die zuverlässige Messergebnisse bietet. Das Ophir Nanoscan-Strahlprofil-Messgerät mit einer Apertur von 9 mm ist auch bei unterschiedlichen Strahlgrößen flexibel und lässt sich einfach handhaben. „Selbst wenn wir am Ende eine sehr kleine Fokusgröße von nur 45 Mikrometern messen müssen, starten wir mit einem Strahldurchmesser von 7 Millimeter. Mit dem Ophir Nanoscan erhalten wir volle Flexibilität über einen breiten Messbereich hinweg.”

Wenige Hundert Nanometer: So genau muss der Strahl sein

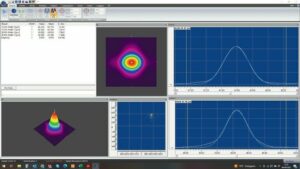

Das PC-basierte Messgerät Nanoscan analysiert die räumlichen Strahlungsprofile des Lasers nach dem ISO-11146-Standard. Die Genauigkeit und Stabilität der Strahlprofilmessung ermöglichen es, Strahlgröße und Strahlausrichtung mit einer 3-Sigma-Präzision von wenigen Hundert Nanometern messen.

Die HPS Light Engine benötigt einen Laserstrahl mit einer Rundheit von 90 %. Mit der Nanoscan-Messlösung gelingt es Axtra3D, den Durchmesser und die Form des Strahls jederzeit zu messen – sowohl im Reinraum als auch in der Produktionsumgebung eines Kunden.

(Bild: Axtra3D – Software, MKS|Ophir)

Ein weiteres zentrales Thema bei der HPS-Technologie ist es, jederzeit eine genau festgelegte Energie des Lasers bereit zu stellen, um das Harz auszuhärten. Da Axtra3D jeden im Lumia-X1-System verbauten Diodenlaser inklusive dem Diodentreiber in Einzelfertigung produziert, muss auch die Leistung jedes Diodenlasers individuell geprüft werden.

Jeder Diodenlaser liefert die richtige Energie für den 3D-Druckprozess

Federico Iacovella führt aus: „Wir nutzen den Ophir PD300-3W-Sensor, um die Leistung der einzelnen Dioden zu messen und so den Ansprechstrom mit der Leistung jeder Diode zu linearisieren.“ So lasse sich sicherstellen, dass jeder Diodenlaser die richtige Energie für den jeweiligen 3D-Druckprozess liefere.

Was der Sensor misst, zeigt ein kompaktes Ophir-Starbright-Anzeigegerät. Es bietet dem Anwender umfangreiche Loggingfunktionen für Leistung und Energie, mathematische Funktionen sowie eine Vielzahl an grafischen Darstellungsmöglichkeiten.

Axtra3D ist überzeugt, dass die HPS-Technologie die weitere Entwicklung der Photopolymerisation nachhaltig prägen wird. Federico Iacovella sieht hier einen direkten Zusammenhang mit der Messtechnik von MKS: „Die Messgeräte von Ophir haben wesentlich zu unserem Innovationsprozess beigetragen, da die Messung der Laserparameter die Grundlage unserer qualitativ hochwertigen 3D-Drucktechnologie ist.“

Mehr zu Ophir Messtechnik

von MKS Instruments:

www.ophiropt.com

Über die Entwickler

Das Unternehmen Axtra3D wurde 2021 gegründet und hat sich auf innovative Technologien für den 3D-Druck spezialisiert. Das Unternehmen mit Hauptsitz in den USA und Forschung und Produktion in Italien ist mittlerweile mit einem umfassenden Patentportfolio zu diesem Thema ausgestattet.