In der distalen Spitze eines Ureteroskops mit nur 3,302 mm Durchmesser müssen viele Bestandteile untergebracht werden, um eine Reihe von Anforderungen damit zu erfüllen. Der äußere Teil der vorwärts gerichteten Spitze darf das empfindliche Gewebe im Harnleiter, dem Ureter, nicht verletzen. Es darf aber auch keine Flüssigkeit in das Gerät eindringen. Was immer in die Spitze integriert wird, muss eine geringe Wandstärke haben, in engen Toleranzen gefertigt sein und wird in der Regel eine komplexe dreidimensionale Geometrie aufweisen.

Erfüllen lassen sich solche Anforderungen mit dem Mikrospritzguss. Doch die hohen Werkzeugkosten rechnen sich nur, wenn große Stückzahlen gefragt sind. Bei wenigen zehntausend Teilen pro Jahr dauert es lange, bis sich die Investition in ein entsprechendes Werkzeug gelohnt hat.

Bei geringen Stückzahlen: 3D-Druck statt Mikrospritzguss

Deshalb suchten Anthony Appling, Geschäftsführer des US-amerikanischen Unternehmens RNDR Medical aus Louisville in Kentucky, und der leitende Konstrukteur Keith Wells für die Herstellung von Teilen für ihr neues Ureteroskop nach einer Alternative. Diese sollte an die Stelle des Mikrospritzgießens treten, um die mit diesem etablierten Verfahren verbundenen Kosten und langen Vorlaufzeiten zu vermeiden. Dabei stießen sie auf ein spezielles Verfahren für den Mikro-3D-Druck: die Projektionsmikro-Stereolithografie (PμSL), die das Unternehmen Boston Micro Fabrication (BMF) aus Maynard/USA entwickelt hatte.

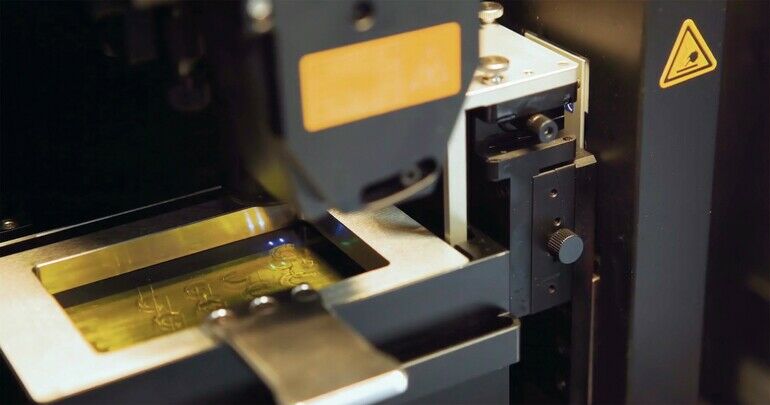

Mittels eines UV-Lichtblitzes mit Auflösungen im Mikrometerbereich wird hier die schnelle Photopolymerisation in einer Schicht flüssigen Polymers in Gang gesetzt. Durch anpassbare Optiken und eine hochwertige Mechanik lassen sich damit präzise Komponenten herstellen. Die Technologie ist validierfähig.

Umgesetzt ist die Idee des Fertigungsverfahrens in den Mikropräzisions-3D-Druckern der Microarch-Serie. Diese sind in der Lage, Teile mit einer Auflösung von 2 bis 25 μm und einer Toleranz von ±10 bis 25 μm zu fertigen.

Mit 3D-Druck geht es in der Entwicklung schneller voran

Für RNDR Medical ließen sich damit schon in einer frühen Phase der Entstehung des Ureteroskops Teile herstellen, die eine schnelle, iterative Entwicklung der distalen Spitze ermöglichten. So konnten die Entwickler ihren Zeitplan erheblich straffen. Die Kosten für teure Mikrobearbeitungen von Prototypen entfielen. Auch die Investitionen in ein Werkzeug und die entsprechenden Vorlaufzeiten für das Mikrospritzgießen waren verzichtbar: Es wären wohl mehrere Werkzeuge erforderlich gewesen, um mehrere Spitzengeometrien mit dem richtigen Material testen zu können.

Die Geschwindigkeit und Flexibilität des BMF-Systems war also für das Entwicklungsteam von großem Vorteil, um mit geringem Zeit- und Kostenaufwand zum passenden Design zu finden.

Insgesamt ließ sich die Entwicklungszeit um die Hälfte verkürzen, denn was die Mitarbeiter eben noch entworfen hatten, lag innerhalb von Tagen oder Wochen auf dem Tisch. Statt Monate warten zu müssen, konnten sie es schnell bewerten und überarbeiten.

Die geometrische Genauigkeit und Materialintegrität der 3D-gedruckten Teile zeigten, dass auf das Verfahren Verlass ist: Die so hergestellten distalen Spitzen hielten präklinischen Tests in einer simulierten Anwendungsumgebung stand.

Mikro-3D-Druck nicht nur für Prototypen

Darüber hinaus stellten Appling und Wells fest, dass das im BMF-Drucker eingesetzte Polymermaterial sehr gut abschnitt, als die prototypischen Bauteile das Testprogramm durchliefen. Die Ergebnisse waren so überzeugend, dass sie überlegten, die additive Fertigung nicht nur für die Prototypen, sondern auch für erste Produktionsmengen einzuplanen.

Wie flexibel und skalierbar sich das BMF-System bezüglich der Stückzahlen nutzen ließ, zeigte sich laut RNDR-Medical-Geschäftsführer Appling von der Produktentwicklung bis zur Fertigung als Vorteil. Inzwischen kann RNDR bis zu 500 Einheiten der Ureteroskop-Spitzen in einem einzigen Produktionszyklus herstellen. Nun will das Unternehmen den Mikro-3D-Druck als Brückentechnologie zwischen der anfänglichen Vermarktung in kleinen Stückzahlen und der Großserienproduktion nutzen.

Weitere Informationen

Boston Micro Fabrication (BMF), Maynard/USA, hat sich auf den 3D-Druck im Mikrobereich spezialisiert.

Die distale Spitze des neuartigen Ureteroskops mit einem Durchmesser von 3,302 mm enthält eine Kamera, eine Lichtquelle und verschiedene Kanäle

Die distale Spitze des neuartigen Ureteroskops mit einem Durchmesser von 3,302 mm enthält eine Kamera, eine Lichtquelle und verschiedene Kanäle(Bild: Boston Micro Fabrication)

Ureteroskop mit vielen Funktionen

RNDR Medical hat ein neuartiges Einweg-Ureteroskop für die Endourologie entwickelt, das in Kürze auf den Markt kommen soll. Es lässt sich zur Visualisierung, Diagnose und Behandlung bei Erkrankungen der Harnwege, wie Nierensteinen und Urothelkarzinomen, einsetzen. Auch den therapeutischen Zugang zum Nierenbecken und zu den Nieren, so genannte Pyeloskopieverfahren, soll das Produkt erlauben.

Das Ureteroskop ist mit einer hochauflösenden Digitalkamera und einer Beleuchtung ausgestattet, mit der sich die Anatomie betrachten lässt. Damit der Mediziner für längere Zeit ein klares Bild sehen kann, ist eine Flüssigkeitsspülung integriert. Auch spezielle Instrumente wie Lithotripsiefasern und Rückholkörbe für Nierensteine lassen sich durch einen Arbeitskanal des Ureteroskops einführen.