Im Verbundprojekt „Future AM“ des Fraunhofer-Instituts für Werkstoff- und Strahltechnik IWS aus Dresden sollen Additive Fertigungsanlagen für Metallbauteile zehn Mal schneller werden und auch mit Superlegierungen zurechtkommen. Dafür müssen die Ingenieure allerdings zunächst die aktuell gängigen industriellen 3D-Drucker verbessern, damit diese Maschinen auch sehr feste und extrem hitzebeständige Legierungen verarbeiten können.

Flexibel an Anforderungen anzupassen

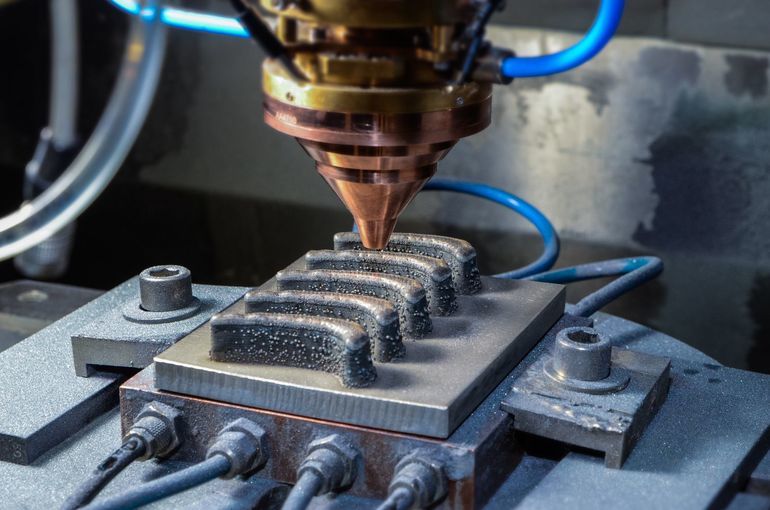

Bereits über Jahrzehnte hinweg haben daher die Ingenieure des Fraunhofer IWS das Laser-Pulver-Auftragschweißen verfeinert, um mehr Materialien in der additiven Fertigung verwenden zu können. In diesem Verfahren fördert eine Anlage verschiedene Zusatzpulver in eine Prozesszone. Dort schmilzt ein Laser die Pulver auf und schweißt sie auf eine Werkstückoberfläche auf. So entsteht Schicht für Schicht die gewünschte Form.

„Zu den Vorteilen dieses additiven Verfahrens gehört, dass wir den Prozess sehr flexibel an die Anforderungen von Hochleistungsmaterialien anpassen können“, erklärt Projektadministrator Michael Müller vom IWS. Damit gelinge es zum Beispiel auch, Nickel-Basislegierungen zu drucken, die sich mit traditionellen Verfahren nur schwer schweißen und verarbeiten lassen. Das funktioniert aber nur, wenn Temperatur, Pulversorten, Förderrate und andere Einstellungen genau stimmen. Im Rahmen des Fraunhofer Leitprojekts „Future AM – Next Generation Additive Manufacturing“ erfassen die Ingenieure des Fraunhofer IWS zu diesem Zweck zahlreiche Sensordaten mit sehr hohen Abtastraten.

KI lernt zu entscheiden

Um die verborgenen Zusammenhänge in der dabei erzeugten große Datenmengen („Big Data“) zu finden, nutzen die Fraunhofer-Experten Methoden der „Künstlichen Intelligenz“ (KI) und des „Maschinellen Lernens“. Das Interesse aus der Wirtschaft an solchen additiven Fertigungsverfahren der nächsten Generation ist groß.

Bessere Flugzeugtriebwerke in Sicht

So könnten zum Beispiel Flugzeugtriebwerke heißer und effizienter arbeiten, wenn nicht die meisten Materialien bei Temperaturen um etwa 1200 °C bereits versagen würden. Zwar existieren Werkstoffe, die auch derart hohe Temperaturen aushalten, aber sie sind kostenintensiv und lassen sich nur schwer mit traditionellen Methoden verarbeiten. Mit dem neuen Verfahren wäre es nun möglich, das teure, hochbeanspruchbare Material nur dort zu verwenden, wo es richtig heiß wird. Michael Müller erläutert: „An anderen Stellen wäre ein preiswerteres Material ausreichend.“

Im nächsten Schritt wollen die Wissenschaftler verschiedene Hochleistungsmaterialien innerhalb einer einzigen Komponente kombinieren. Bis zum Sommer 2020 wollen die beteiligten Fraunhofer-Institute bereits handfeste Bauteile präsentieren.