Elektromotoren | Forscher der Professur Elektrische Energiewandlungssysteme und Antriebe der TU Chemnitz wollen vollständige Elektromotoren im 3D-Multimaterialdruck herstellen. Ein entsprechendes Verfahren, das keramische und metallische Pasten verarbeitet, haben sie weiterentwickelt.

Elektromotoren werden heute in fast jedem Bereich eingesetzt. Dies betrifft Produkte, mit denen wir im täglichen Leben in Berührung kommen, wie Haushaltsgeräte, Kameras, Laptops und Kraftfahrzeuge. Aber auch Antriebsmaschinen für industrielle Produktionsanlagen kommen ohne Elektromotoren nicht aus. „Schon heute werden Wirkungsgrade von über 90 Prozent erreicht. Verbesserungen sind mit Hilfe der derzeit eingesetzten Fertigungsverfahren kaum noch zu erreichen“, sagt Prof. Dr. Ralf Werner, Leiter der Professur für Elektrische Energiewandlungssysteme und Antriebe an der Technischen Universität Chemnitz. Allenfalls seien Steigerungen im Bereich von einem Prozent möglich, was aber meist mit steigenden Herstellungskosten und erhöhten Materialaufwand einherginge.

Leistungsdichte von Elektromotoren steigern

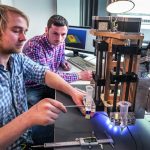

Um die Leistungsdichte von Elektromotoren deutlich steigern zu können, wie es zum Beispiel für Elektrofahrzeuge notwendig ist, sind völlig neue Herangehensweisen notwendig. Dieses Ziel verfolgen Johannes Rudolph und Fabian Lorenz. Beide sind wissenschaftliche Mitarbeiter an der Professur für Elektrische Energiewandlungssysteme und Antriebe. Sie wollen mittels 3D-Druck nicht nur bereits bestehende Teile kopieren, sondern das gestalterische Potenzial auch für die Fertigung von elektrischen Maschinen nutzen. Mithilfe von metallischen und keramischen Pasten, die durch ein Extrusionsverfahren schichtweise in Form gebracht und anschließend gesintert werden, streben die Chemnitzer Forscher den Druck vollständiger elektrischer Motoren an.

Derzeit liegen die Durchmesser der Düsen, aus denen die Pasten austreten, bei 0,4 mm. „Damit können wir Motoren ab etwa fünf Zentimeter Durchmesser herstellen“, sagt Rudolph. Der Leistungsbereich beginne bei einigen Watt und reiche bis zu einigen Hundert Watt und darüber hinaus.

Keramische Isolation erlaubt höhere Einsatztemperatur

Der gewählte Fertigungsansatz bietet nach Angaben der Forscher gleich mehrere Vorteile. „Die keramische Isolation der elektrischen Leiter erlaubt eine deutlich höhere Einsatztemperatur bei gleichzeitig besserer Wärmeleitung“, erläutert Rudolph. Dadurch lasse sich die Leistungsdichte steigern. „Zusätzlich können Kühlkanäle dort integriert werden, wo die Verlustwärme entsteht, um die Leistungsdichte weiter zu erhöhen“, führt der Forscher die Idee weiter aus. Auch werde durch das in Chemnitz weiterentwickelte 3D-Druckverfahren die Herstellung von Maschinentypen möglich, die naturgemäß eine sehr hohe Leistungsdichte haben, ergänzt Lorenz.

Die Chemnitzer haben dabei besonders Transversalflussmaschinen im Blick, deren Produktion bisher zu aufwendig ist. Diese erreichen deutlich höhere Kraftdichten als die derzeit eingesetzten Radialflussmaschinen und benötigen keine teuren Magnete aus seltenen Erden.

Die Herstellung keramisch isolierter Spulen ist den beiden Wissenschaftlern bereits gelungen. „Die größte Hürde auf dem Weg zum gedruckten Elektromotor ist damit genommen, da diese Materialpaarung aufgrund der sehr unterschiedlichen physikalischen Eigenschaften von Keramik und Kupfer eine besondere Schwierigkeit darstellt“, sagt Arbeitsgruppenleiter Werner.

Zurzeit arbeiten die Forscher daran, die dritte Komponente – nämlich das magnetisch aktive Eisen – in den Druckprozess zu integrieren. Durch das Verfahren entfallen das aufwendige Paketieren der Elektrobleche und das Einbringen der Wicklung, wie es zurzeit bei der Fertigung von Elektromoren notwendig ist. Gleichzeitig werde auch die dreidimensionale Führung der magnetischen Flüsse, die zur Erzeugung des Drehmoments erforderlich sind, möglich.

Abgesehen von der Fertigung elektrischer Maschinen ist der 3D-Multimaterialdruck auch für andere Bereiche interessant. So eröffnen sich zum Beispiel bei der Herstellung von Wärmetauschern neue Möglichkeiten, da das Verfahren die Integration von Kühlgeometrien erlaubt, die mit anderen Fertigungstechnologien nicht herstellbar sind.

Die Ergebnisse ihrer gut anderthalbjährigen Forschung präsentierten die Chemnitzer im April 2017 auf der Hannover Messe. Rudolph und Lorenz hoffen, weitere Interessenten für ihr neues 3D-Multimaterialdruck-Verfahren gewinnen zu können, da die beiden eine Ausgründung aus der TU Chemnitz heraus planen. Die Zusammenarbeit mit Unternehmen oder neue Forschungsprojekte sind den Ingenieuren willkommen. (op)■

Unsere Whitepaper-Empfehlung

Teilen: