In vielen Branchen herrscht in Sachen Additive Manufacturing mit metallischen Werkstoffen (Metall AM) weltweit Aufbruchstimmung: Mit diesem aufstrebenden Wirtschaftszweig beschäftigen sich in Deutschland, dem Pionier dieser Technologie, bereits seit Jahren viele Institute, Universitäten und junge wie etablierte Firmen. In ihnen sind zahlreiche Anlagen und Verfahren für die gesamte Wertschöpfungskette von der Werkstoffherstellung bis hin zum Anlagenbau entstanden. Handelte es sich bisher nur um Nischenanwendungen, scheint nun der Durchbruch in der Serie bevorzustehen.

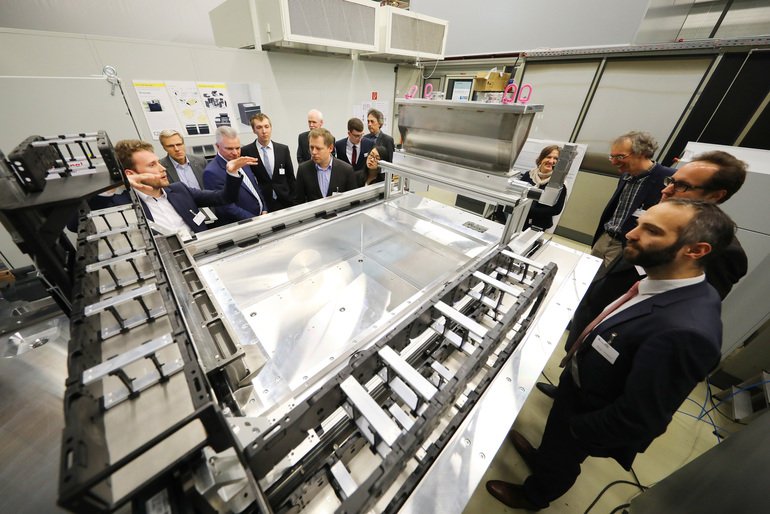

Doch Deutschland kann seine weltweit führende Position nur dann halten und ausbauen, wenn deutsche Forschungseinrichtungen ihre Wissensbasis auf dem Gebiet Metall AM gemeinsam nutzen und daraus deutliche Technologiesprünge generieren, die wiederum durch die Industrie aufgegriffen werden können. Aus diesem Grund wurde in Aachen unter der Federführung des Fraunhofer-Instituts für Lasertechnik ILT das Fraunhofer-Fokusprojekt future AM ins Leben gerufen. Beteiligt sind folgende sechs Projektpartner: die Fraunhofer-Institute für Lasertechnik ILT, für Werkstoff- und Strahltechnik IWS, für Werkzeugmaschinen und Umformtechnik IWU, für Graphische Datenverarbeitung IGD und für Fertigungstechnik und Angewandte Materialforschung IFAM sowie das LZN Laser Zentrum Nord.

Neue Generation von Metall AM

Ein konkretes Ziel des Fokusprojektes ist es, die additive Fertigung von Metallbauteilen signifikant zu beschleunigen und gleichzeitig die Herstellungskosten zu reduzieren. Mit neuartigen Anlagenkonzepten sollen zudem derzeitige Beschränkungen der Baugröße aufgehoben werden. „Aufbauend auf ersten Pionierleistungen geht es uns jetzt um die ganzheitliche Realisierung einer neuen Generation von Metall AM entlang der gesamten Prozesskette. Die vollständige Digitalisierung der Prozesskette, neue Werkstoffe, innovative Designmöglichkeiten und einen um den Faktor 10 beschleunigten Herstellungsprozess sind die Zielvorgaben“, erklärt Prof. Johannes Henrich Schleifenbaum, Koordinator von future AM und Director Additive Manufacturing and Functional Layers am Fraunhofer ILT in Aachen.

Demonstratorbauteile im Virtual Lab

Die sechs Projektpartner kooperieren in einem Virtual Lab mit einer geschlossenen digitalen Abbildung der Kompetenzen und Ausstattung der beteiligten Institute. Jeder Entität – ob Maschine oder Produkt – wird ein „Digital Twin“ zugeordnet und beschrieben. Auf der Grundlage dieser Digital Twins können mittels Modellierung und Simulation reale Systeme optimiert werden. Dies dient beispielsweise der Fehlerdiagnose, der prädiktiven Analyse oder der Produkt- und Prozessoptimierung. Das Virtual Lab liefert somit eine vollständige digitale Transparenz.

Anhand konkreter Bauteile soll die Praxistauglichkeit der innovativen Entwicklungen demonstriert werden. Beispielsweise wird ein Achsschenkel im Multimaterial-AM-Verfahren gefertigt. Alle Schritte der gesamten Prozesskette werden ganzheitlich und interdisziplinär berücksichtigt.