Die Laser in heutigen Laserdruckern für Papierausdrucke sind winzig klein. Bei 3-D-Laserdruckern, die dreidimensionale Mikro- und Nanostrukturen drucken, sind dagegen bisher große und kostspielige Lasersysteme notwendig. Ein anderes Verfahre nutzen nun Forschende am Karlsruher Institut für Technologie (KIT) und an der Universität Heidelberg – und schaffen damit die Möglichkeit, auch die Gerät deutlich zu verkleinern. Winzig kleine blaue Laserdioden sind demnach geeignet für die Zwei-Stufen-Absorption – und sie sind besonders günstig zu haben.

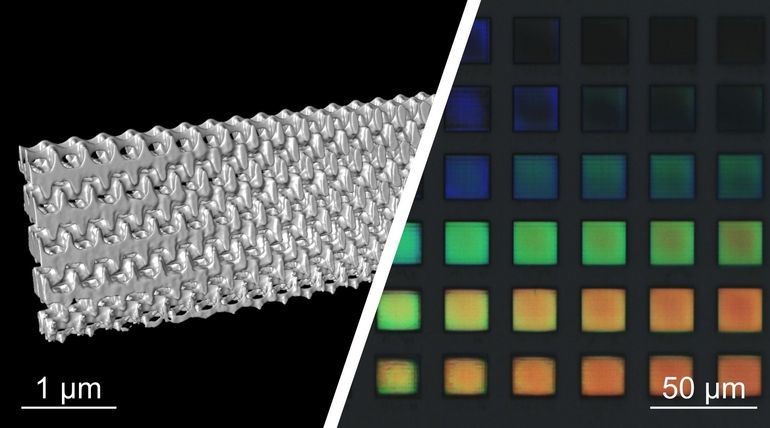

Das Laserdrucken ist heute für die additive Fertigung oft das Vefahren der Wahl. Es bietet sehr hohe räumliche Auflösung und ist zugleich extrem schnell. Ein fokussierter Laserstrahl trifft dabei auf eine lichtempfindliche Flüssigkeit. Im Brennpunkt legt das Laserlicht in speziellen Molekülen gleichsam einen Schalter um, der eine chemische Reaktion auslöst. Sie führt zu einer lokalen Verfestigung des Materials.

Zwei Lichtteilchen aus dem Laser regen das Molekül an

Durch Verschieben des Brennpunkts lassen sich beliebige Mikro- und Nanostrukturen herstellen. Die so genannte Zwei-Photonen-Absorption bewirkt die chemische Reaktion: Zwei Lichtteilchen (Photonen) regen das Molekül gleichzeitig an, was die gewünschte chemische Veränderung bewirkt.

Diese gleichzeitige Anregung ist jedoch äußerst selten. Daher müssen komplexe gepulste Lasersysteme eingesetzt werden, was wiederum größere Dimensionen beim Laserdrucker zur Folge hat.

Kompaktere 3D-Drucker durch Zwei-Stufen-Verfahren

Kompaktere, kleinere Drucker sind dagegen mit dem so genannten Zwei-Stufen-Verfahren möglich. Dabei versetzt das erste Photon das Molekül in einen Zwischenzustand. In der zweiten Stufe bringt ein zweites Photon das Molekül aus dem Zwischenzustand in den gewünschten Endzustand – und startet die chemische Reaktion. Der Vorteil: Dies muss nicht wie bei der Zwei-Photonen-Absorption gleichzeitig geschehen. „Daher gelingt der Prozess mit kompakten und leistungsarmen Dauerstrich-Laserdioden“, erklärt Vincent Hahn vom Institut für Angewandte Physik (APH) des KIT.

Die hierfür erforderlichen Laserleistungen liegen sogar deutlich unter denen von handelsüblichen Laserpointern. Für das Druckverfahren sind jedoch spezifische Fotolacke erforderlich. „Die Entwicklung dieser Fotolacke hat einige Jahre gedauert und war auch nur durch die Zusammenarbeit mit Chemikerinnen und Chemikern möglich“, erläutert Prof. Martin Wegener vom APH.

Der Vorteil in der Anwendung liegt für ihn auf der Hand: „Es macht schon einen erheblichen Unterschied, ob man einen kistengroßen Femtosekunden-Laser für einige Zehntausend Euro braucht oder einen stecknadelkopfgroßen Halbleiter-Laser für weniger als zehn Euro.“ Jetzt gelte es, auch die anderen Komponenten des 3D-Laser-Nanodruckers zu miniaturisieren.

3D-Laserdrucker in der Größe eines Schuhkartons ist realistisch

„Dabei“, sagt Wegener, „scheint mir ein schuhschachtelgroßes Gerät in den nächsten Jahren durchaus realistisch. Das wäre dann sogar kleiner als der Laserdrucker auf meinem Schreibtisch am KIT.“ So können 3D-Laser-Nanodrucker plötzlich für viele Gruppen erschwinglich werden. Fachleute sprechen bereits von der Demokratisierung der 3D-Drucktechnologie.

Neben den Forschern des KIT waren an der Publikation auch Wissenschaftlerinnen und Wissenschaftler der Universität Heidelberg beteiligt. Sie arbeiten im Rahmen des Exzellenzclusters „3D Matter Made to Order“, kurz 3dmm2o, von KIT und Universität Heidelberg zusammen.

Im Exzellenzcluster forschen die Wissenschaftler interdisziplinär an innovativen Technologien und Materialien für digitale und skalierbare Additive Fertigungsverfahren. Ihr Ziel: den 3D-Druck präziser, schneller und leistungsfähiger zu machen. Die 3D-Fertigung und Materialverarbeitung wollen sie vom Molekül bis zur Makrostruktur vollständig digitalisieren.