Ein neuartiges Verfahren ermöglicht durch einen mehrachsigen 3D-Druck eine Zeitersparnis von bis zu 80 Prozent sowie eine Festigkeitssteigerung des Bauteils um bis zu 28 Prozent. Durch den mehrachsigen Druck fallen viele der bisherigen Beschränkungen weg.

3D-Druck-Verfahren werden in der direkten Fertigung noch nicht entsprechend ihres Potenzials eingesetzt. Denn bislang müssen die Produkte aufwendig nachbearbeitet werden und haben schlechte mechanische Eigenschaften. „Additive Fertigungstechniken wie der Extrusions-3D-Druck könnten ein wesentlicher Bestandteil der digitalen industriellen Revolution sein, werden aber zurzeit vor allem für die Herstellung von Prototypen verwendet“, erläutert Prof. Ulf Müller, Leiter des Labors für Fertigungssysteme der TH Köln. Doch gibt es ein gemeinsames Forschungsprojekt mit der Grip GmbH. „In unserem Forschungsprojekt setzen wir auf einen mehrachsigen Druckvorgang statt der bislang verwendeten drei Achsen und haben ganz neue Fertigungsstrategien entwickelt“, so Müller.

Objekt frei um den Druckkopf bewegen

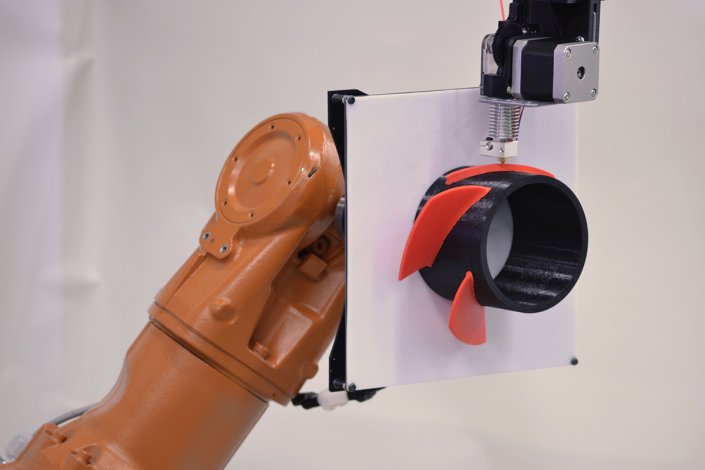

Beim dreiachsigen Druck ist das Werkstück fixiert und der Druckkopf trägt aufgeschmolzenen Kunststoff schichtweise von unten nach oben auf. Im neuen Verfahren wird das Werkstück aber von einem Gelenkarmroboter mit sechs Achsen geführt, der Druckkopf kann seine Position zudem auf einer weiteren Achse verändern. „Dadurch, dass wir das zu fertigende Objekt frei um den Druckkopf bewegen können, minimieren wir die Beschränkungen, denen 3D-Druck bislang unterliegt“, so Müller.

Der herkömmliche 3D-Druck benötigt so genannte Stützstrukturen, um frei schwebende Elemente des Bauteils so lange zu stabilisieren, bis der geschmolzene Kunststoff ausgehärtet ist. Diese müssen anschließend aufwendig mechanisch oder chemisch entfernt und können nicht recycelt werden. So entstehen hohe Kosten durch zusätzliches Material, erhöhte Bearbeitungsdauer und zusätzliche Arbeitsschritte. Zudem wird im 3D-Druck ein Objekt bislang dadurch erzeugt, dass Kunststoffbahnen horizontal aufeinander gesetzt werden. Diese sind nicht entsprechend der Belastungen angelegt, denen das Objekt später ausgesetzt ist. Deshalb können im Einsatz die Strukturen im Extremfall versagen.

Zeitersparnis von bis zu 80 Prozent

„Der größte Vorteil unserer Vorgehensweise ist, dass wir nicht mehr darauf beschränkt sind, einen Körper ausschließlich von unten nach oben aufzubauen. Stattdessen fügen wir das Material immer dort hinzu, wo es entsprechend der Fertigungsstrategie am sinnvollsten ist“, sagt Müller. Das Objekt kann deshalb so gefertigt werden, dass überhängende Strukturen immer durch das Werkstück selbst gestützt werden. Stützstrukturen werden so weitgehend unnötig. In Tests erzielte die Methode eine Zeitersparnis von bis zu 80 %.

Die neue Flexibilität ermöglicht es aber auch, die Kunststoffbahnen exakt nach den späteren Belastungsrichtungen und den daraus resultierenden Bauteil internen Spannungen auszurichten. So wird etwa zunächst der innere Kern komplett erstellt und anschließend eine Außenschicht beanspruchungsgerecht aufgebracht. Besonders belastete Bauteile können durch mehrere, um 90 Grad versetzte Schichten verstärkt werden und sind so robuster, wenn das Objekt im Gebrauch gebogen oder verdreht wird. In Laborexperimenten steigerte dies die Festigkeit um bis zu 28 %.

Ein Prototyp wird auf den Innovationstag Mittelstand des Bundesministeriums für Wirtschaft und Energie am 18. Mai 2017 in Berlin an Stand D24 zu sehen sein.

Unsere Whitepaper-Empfehlung

Gewährleisten Sie Sterilität bei Medizinprodukten, wie Implantaten und OP-Material. Das Whitepaper von BGS Beta-Gamma-Service gibt Einblicke in den Ablauf, Vorteile, Validierungsschritte der Strahlensterilisation & wichtige Aspekte beim Wechsel des Sterilisationsverfahrens. Jetzt…

Teilen: