Nano-3D-Druck | Winzige Sensoren lassen sich mit einem umfunktionierten Elektronenmikroskop in einem generativen Verfahren herstellen. Das Trägermaterial ist beinahe beliebig – und die Medizintechnik ein vom Hersteller anvisiertes Einsatzgebiet.

Dr. Birgit Oppermann birgit.oppermann@konradin.de

Ein Sensor kann schon sehr klein sein mit seinen 10 nm Durchmesser. So passt er in eine künstliche Linse, um den Augeninnendruck zu messen. Oder er ist an der Spitze eines Chirurgieinstruments eingebaut und gibt dem Arzt Feedback über die Kräfte, die dieser mit dem Zusammendrücken des Instruments ausübt. So ein Sensor übersteht wegen seiner diamantähnlichen Eigenschaften die Hitze und den Dampf im Autoklaven genauso problemlos wie eine Strahlensterilisation oder die Behandlung mit Ethylenoxid. Hergestellt werden solche Sensoren bereits – in Medizinprodukten verbaut allerdings noch nicht, wenngleich es spannende Ideen dafür gibt.

Ihre speziellen Eigenschaften verdanken die Sensoren einem Fertigungsverfahren, an dem in den 90er Jahren im Umfeld der Telekommunikation geforscht wurde. Damals wurde noch vom Abscheiden bestimmter leitender Materialien gesprochen. „Den Begriff 3D-Druck gab es noch gar nicht“, sagt Dr. Alexander Kaya, Geschäftsführer der 2005 gegründeten Darmstädter Nanoscale Systems GmbH – kurz Nanoss genannt. Er testete damals verschiedene Möglichkeiten für das Abscheiden – und daraus ist inzwischen ein patentiertes, als Nano-3D-Sense bezeichnetes generatives Verfahren entstanden.

„Wir nutzen keinen marktüblichen Drucker“

Das patentierte Verfahren ist die Basis für die Aktivitäten von vier Nanoss-Mitarbeitern, die mit Kaya Biosensoren und nanotechnische Lösungen für die Medizintechnik entwickeln. „Wir arbeiten natürlich nicht mit einem marktüblichen 3D-Drucker“, erläutert der Darmstädter, „wir nutzen ein Elektronenmikoskop für die Produktion unserer Sensoren.“

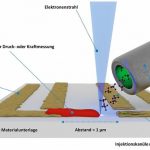

In einem gewöhnlichen Elektronenmikroskop wird ein Hochvakuum erzeugt, und ein auf wenige Nanometer fokussierter Elektronenstrahl tastet die Oberfläche einer Probe ab, um diese zu untersuchen. „Wir verwenden den Strahl aber für unsere Zwecke“, sagt Kaya. In das Hochvakuum wird ein gasförmiges Vorläufermaterial eingeführt. Es besteht aus organometallischen Verbindungen und lagert sich zunächst überall auf der Oberfläche ab. „Wo es vom Elektronenstrahl getroffen wird, geht es eine feste Verbindung mit dem Untergrund ein – und so können wir, in dem wir den Strahl lenken, Schicht für Schicht sehr kleine Strukturen aufbauen.“ Da das fest gewordene Material leitfähig ist, lassen sich mit ihm Potenzialänderungen erfassen, die durch Druckveränderungen oder Krafteinwirkung entstehen – die Voraussetzungen für einen sehr kleinen Sensor sind damit gegeben.

Was sich auf diese Weise herstellen lässt, ist laut Kaya etwa 100 Mal kleiner als herkömmliche piezoresistive Sensoren und verursacht weitaus geringeren Aufwand für die Produktion. „Wir müssen nicht mit Silizium arbeiten, sondern können die Strukturen auf beinahe jedem beliebigen Material abscheiden. Daher brauchen wir keinen Reinraum für die Fertigung.“ Darüber hinaus sei auch kein Kleben oder anderweitiges Fixieren der Sensoren auf dem späteren Produkt erforderlich, da die Strukturen ja direkt auf dessen Oberfläche gebildet werden.

Die Nanosensoren brauchen wegen der geringen Größe sehr wenig Energie. Diese kann bei bestimmten Anwendungen über Induktion bereitgestellt werden. Eine der Lieblingsproduktideen ist für Kaya eine Sensorkapsel, die bei Herzinsuffizienz direkt ins Herz implantiert werden kann und den Blutdruck misst. „So eine Kapsel wäre nur ein oder zwei Millimeter groß, könnte für unbeschränkte Zeit eingesetzt werden und die Daten liefern, an denen ein Arzt die Medikation ausrichten kann.“ Diese bekäme er über Smartphone und Internet zugestellt. Für die Umsetzung eines solchen Produktes, für das Machbarkeitsstudien schon laufen, hält der Darmstädter einen Zeitrahmen von zwei Jahren von heute an für realistisch. Ein prinzipiell vergleichbares Messsystem sei bereits auf dem Markt. „Aber dessen Größe bewegt sich im Bereich von Zentimetern, da es mit kapazitiven Messungen arbeitet – entsprechende Sensoren lassen sich nicht weiter verkleinern, und damit ist die Blutdruckmessung nicht direkt im Herzen möglich.“ Vielmehr werde mit besagtem System in der Pulmonalarterie gemessen und aus den dort erfassten Werten der Blutdruck im Herzen indirekt berechnet.

Ein weiteres Projekt, an dem Nanoss arbeitet, ist ein Diagnosegerät für den Einsatz am Point of Care. Hierfür werden Nanostrukturen mit einer Funktionalisierungsschicht versehen. Diese bindet definierte Zielmoleküle spezifisch an eine winzige Blattfeder – deren Dehnungszustand sich dadurch ändert, was wiederum ein Nano-Dehnungssensor erfasst. „Damit bekommen wir in wenigen Minuten Konzentrationsangaben für eine bestimmte Molekülsorte, die in der Genauigkeit besser sind als heute übliche Proteinnachweisverfahren, die im Labor mehrere Tage dauern“, sagt Kaya. Für dieses Projekt hat Nanoss bereits eine Tochterfirma, Cantimed, gegründet.

System fertigt jährlich einige Hunderttausend Sensoren

Doch so viele Möglichkeiten der Nano-3D-Druck auch bietet, es gibt Grenzen, die für diese Dimension genauso gelten wie bei den generativen Verfahren in der makroskopischen Welt. „Für unsere Sensoren sind Anwendungen im Automobilbereich denkbar – aber wenn zehn bis zwanzig Millionen Stück pro Jahr gefordert werden, ist das nicht unser Markt.“ Dennoch beschränkt sich die Produktion nicht auf Prototypen oder Kleinserien. „Wir können mit jedem System gut einige Hunderttausend Sensoren pro Jahr fertigen und auch mehrere Systeme parallel laufen lassen“, sagt der Geschäftsführer. Für 50 Cent das Stück seien diese Sensoren zwar nicht zu haben, aber für Implantate oder Katheter für Herzuntersuchungen wären die Sensorpreise „im wettbewerbsfähigen Bereich“.

Wo herkömmliche Sensoren ihren Zweck erfüllen, sollten diese aber auch verwendet werden. „Unsere Sensoren sind sinnvoll, wo es um besondere Anforderungen an die Größe geht.“ Vor Ansprüchen an die Qualität müsse sich das Unternehmen nicht fürchten: „Der Prozess ist hochkontrollierbar und zu hundert Prozent automatisier- und regelbar.“ ■

Weitere Informationen

Über Nanoscale Systems:

Über Cantimed:

3D-Nanodruck, von Prototyp bis Serie

Als Nano-3D-Sense wird ein patentiertes maskenloses Lithographieverfahren bezeichnet. Damit lassen sich neuartige sensoraktive Nanomaterialien drucken, mit denen sich Kräfte, Druck oder Dehnung nanometergenau und dreidimensional erfassen lassen.

Sensoren, die auf diese Weise gefertigt werden, können bis zu 10 nm klein sein und auf sehr viele verschiedene Materialien aufgebracht werden. Als Positioniergenauigkeit gibt der Anbieter weniger als 2 nm an, für die Kantenrauigkeit unter 1 nm. Hergestellt werden die Sensoren in modernen Elektronenmikroskopen (SEM) unter Hochvakuum. Dort steht ein stark gebündelter Elektronenstrahl mit nur wenigen Nanometern Durchmesser für den Druckprozess zur Verfügung. Schicht für Schicht wird so das Sensormaterial aufgebracht.

Das Verfahren ist flexibel genug, um hoch spezialisierte und schnell anpassbare Produktionsserien zu fertigen. Das Verfahren ist laut Anbieter bei kleinen Stückzahlen profitabel und soll sich auch für Rapid-Prototyping-Aufgaben eignen. Die Sensoren sind nach der Herstellung im 3D-Druck sofort für die Messung einsatzbereit.

Unsere Whitepaper-Empfehlung

Teilen: