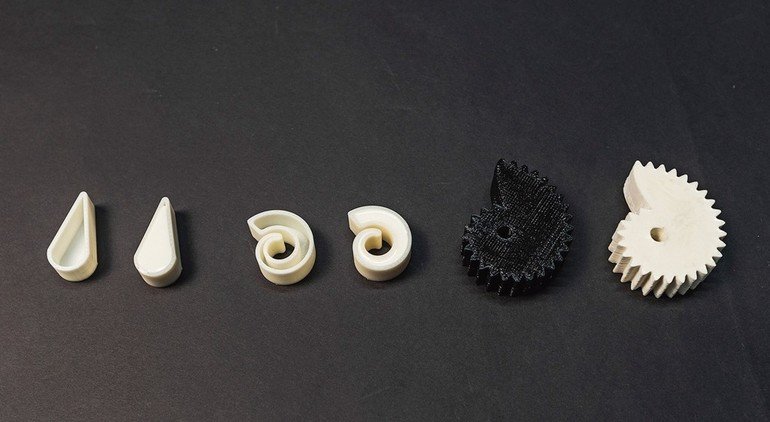

Das additive Freiformgießen kombiniert Vorzüge von 3D-Druck und Spritzguss: Die Hülle des Bauteils wird im FLM-Druck (Fused Layer Modelling) hergestellt und mit einem Zwei-Komponenten-Harz befüllt. Das spart Zeit, macht das Bauteil stabiler und ermöglicht es, neue Materialien zu verdrucken. Entwickelt wurde das Verfahren am Stuttgarter Fraunhofer IPA.

Beim FLM-Druck legt eine Düse das Druckmaterial in Strängen parallel zueinander ab, wobei Bindenähte und Porositäten entstehen – und was bei großen Bauteil viel Zeit erfordert. Auch lassen sich so nur Thermoplaste verarbeiten, die beim Erhitzen weich werden. Duroplaste, die nach dem Aushärten trotz Wärmezufuhr stabil bleiben, können so nicht gedruckt werden.

Mit dem additiven Freiformgießen lassen sich diese Nachteile verringern. Dafür wurde der additiven Prozess mit einem Gießverfahren kombiniert. Die Hülle des Bauteils wird aus dem wasserlöslichen Kunststoff Polyvinylacetat (PVA) mit dem FLM-Verfahren hergestellt und dann automatisch mit einer präzise dosierten Menge an Polyurethan oder Epoxidharz gefüllt. Bei Polyurethan dauert es nur 3 min, bis die Füllung getrocknet ist. Anschließend kann das Bauteil mit dem gleichen Prinzip beliebig in die Höhe erweitert werden. Sobald der Prozess abgeschlossen und das Bauteil ausgehärtet ist, wird die Form im Wasserbad entfernt. Das entstandene Werkstück hat Eigenschaften, die denen eines vergleichbaren spritzgegossenen Teiles ähneln.

Eine Dosiereinheit für Zwei-Komponenten-Materialien im 3D-Drucker ermöglicht es, das gesamte Verfahren digital gesteuert und „am Stück“ durchzuführen. Auch hitzebeständige Duroplaste lassen sich als Baumaterial einsetzen. Interessant sei das kombinierte Freiformgießen, wenn große, komplexe Bauteile in kleiner Stückzahl benötigt werden.

In einem Vorlaufforschungsprojekt haben die IPA-Forscher die Machbarkeit nachgewiesen und Bauteile als Prototypen realisiert. Jetzt sind Industriepartner gefragt, um den Prozess zur Serienreife mit weiterzuentwickeln.