Neue Materialien, Methoden und Technologien aus synthetischen und natürlichen Bausteinen auf molekularer Ebene zu entwickeln, ist die Aufgabe von Forschern am Institute for Molecular Systems Engineering and Advanced Materials (Imseam). Das Institut wurde 2022 an der Universität Heidelberg gegründet, und die dort beschäftigten Wissenschaftler wollen komplette Systeme vom Molekül bis zur Funktion betrachten. Ihnen geht es sowohl um die Grundlagen als auch um Anwendungen für die Materialentwicklung, die organische Elektronik, die Umwelttechnologie und die Medizin.

Die Mikrofluidik ist ein aufstrebendes Gebiet und lässt sich in verschiedenen Disziplinen nutzen. Angefangen beim Verständnis von Strömungsmechanismen über das Erzeugen synthetischer Zellen mit tröpfchenbasierter Mikrofluidik und kontinuierliche Mikrofluidik bis hin zu komplexen Organ-on-a-Chip-Modellen.

Am Imseam stellt die Microfluidics Core Facility (µFlu CF) allen interessierten Forschungsgruppen an der Universität ihr Wissen zur Verfügung. Sie unterstützt beim Projektdesign, der Herstellung von mikrofluidischen Chips oder auch der Durchführung von Experimenten in Biosicherheitslaboren. „Im Mai 2022 haben wir damit begonnen, die ersten Instrumente für die Herstellung und Analyse mikrofluidischer Chips zu beschaffen“, berichtet Dr. Sadaf Pashapour, Projektleiterin der Core Facility.

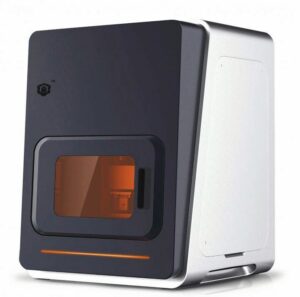

(Bild: BMF)

Traditionell wird dafür mit Hilfe der Fotolithografie ein Masterwafer auf einem mit Fotolack beschichteten Siliziumwafer erzeugt. Dazu wurde ein Maskless Aligner beschafft, der 2D-Geometrien mit 1 bis 200 µm in Z-Höhe herstellen kann. Ergänzend muss die Höhe der erzeugten Struktur mit einem Interferenzprofilometer gemessen werden. Der Höhenunterschied zwischen Siliziumwafer und belichtetem Fotolack liegt in einem Messbereich von 1 µm bis zu 2 oder 3 mm. „Ergänzend zu diesem Verfahren, das nur gerade Wände erzeugen kann, wollten wir jedoch auch 3D-Geometrien herstellen“, sagt Dr. Pashapour. „Deshalb haben wir uns nach einem geeigneten 3D-Drucker umgesehen.“

Enge Kanäle mit glatter Wand – Musterteil als Herausforderung

Nach einer ausführlichen Marktrecherche wurde ein typisches Design ausgewählt und einer Handvoll Anbietern zugesandt. „Bei uns besteht die Herausforderung darin, enge Kanäle mit möglichst glatten Wänden zu drucken, damit es später keine Turbulenzen gibt“, erklärt Dr. Pashapour. „Nur BMF konnte das Musterteil perfekt produzieren.“

Dazu hat das US-amerikanische Unternehmen Boston Micro Fabrication mit Sitz in Maynard die Projektionsmikro-Stereolithografie (kurz PμSL) verwendet. Damit lasssen sich die erforderliche Auflösung, Genauigkeit und Präzision für die Mikrofertigung erreichen.

PμSL ist eine Form der Stereolithographie (SLA) und erfordert, um Strukturen zu erstellen, eine Digital Light Processing Engine (DLP), eine Präzisionsoptik, eine hochgenaue Bewegungssteuerung sowie zugehörige Software. Wie bei SLA werden Bauteile in Schichten zerlegt und mit einer Lichtquelle auf flüssiges, fotosensitives Harz projiziert. An den belichteten Stellen findet eine polymere Vernetzung und Verfestigung statt. Bei der PμSL-Technologie bewirkt ein ultravioletter (UV-) Lichtblitz die schnelle Fotopolymerisation einer ganzen Harzschicht.

(Bild: BMF)

Um eine schnellere Verarbeitung zu gewährleisten, wird mit einer kontinuierlichen Belichtung gearbeitet. Basierend auf dieser Technologie bietet BMF 3D-Druckplattformen mit unterschiedlicher Auflösung an: Das Spitzenmodell Microarch S230 erreicht eine optische Auflösung von 2 µm bei einer Schichtdicke von 5 µm bis 20 µm. „Aus Budgetgründen haben wir uns jedoch für einen Microarch S140 entschieden, ein Desktop Modell mit zehn Mikrometer Auflösung“, sagt Dr. Pashapour. „Dieses unglaubliche Gerät bringt sehr gute Resultate.“

Der Microarch S140 bietet einen Bauraum von 94 mm x 52 mm x 45 mm. Die Plattform ist materialoffen – es können nicht nur die von BMF angebotenen Materiale verwendet werden, sondern auch geeignete Produkte von Drittanbietern. Auch weitreichende Eingriffe in die Druckparameter ermöglicht der Gerätehersteller, damit die Anwender die gewünschten Ergebnisse unter optimalen Bedingungen erreichen.

Medizinisches Einwegprodukt: Hier lohnt sich der Mikro-3D-Druck

Nach der Installation fand eine umfassende Einführung statt, eine Woche lang, Schritt für Schritt. „Die gesamte Theorie hinter dem Gerät wurde sehr gut erklärt, damit wir wirklich alle Funktionen des Druckers verstehen“, berichtet Dr. Pashapour. „Als ich dann die ersten eigenen Projekte drucken wollte, erhielt ich Unterstützung in einer Messenger-Gruppe. Dort wird richtig schnell geantwortet.“

Seit September 2023 arbeitet der Microarch S140 nun rund um die Uhr – bis auf eine Weihnachtspause. Seitdem musste Dr. Pashapour einmal die Membran wechseln, was in einen Online-Kurs erläutert wurde.

3D-Druck des Harzes auf Glas bietet Einblicke in Mikrofluidik

Inzwischen haben sich die neuen Möglichkeiten der Core Facility Microfluidics nicht nur am Campus herumgesprochen. Hier wurden bereits für rund 20 Forscher Projekte bis zum fertigen Chip bearbeitet. Darüber hinaus bestehen Kollaborationen mit der TU München, dem Leibnitz-Institut in Saarbrücken und bis nach Chile.

Der Drucker arbeitet dafür die ganze Woche Tag und Nacht. „Damit ich die Prioritäten richtig vergeben kann, bediene ich den Drucker alleine,“ sagt Dr. Pashapour. „Während der Drucker läuft, kann ich neue Projekte vorbereiten, Bauteile nachbearbeiten oder meinen anderen Aufgaben nachgehen.“

Besonders wertvoll ist die Möglichkeit, mit dem gelben Harz direkt auf einen Glasträger drucken zu können. „Durch die bessere Sicht können wir die Vorgänge der Mikrofluidik besser analysieren“, sagt Dr. Pashapour. „Allerdings würden wir uns eine Software-Unterstützung für das mikron-genaue Ausrichten der Glasplatte auf der Bauplatte wünschen – dazu benutzen wir nun Schieblehren.“

Verschiedene weitere Projekte, von Würfeln mit 150-µm-Hohlräumen über 3D-gedruckte Mikrovertiefungen mit einem Durchmesser und einer Tiefe von 80 µm und einem Abstand von 20 µm bis zu 100 µm feinen Gitternetzen für zellinduzierte Verformungen wurden erfolgreich abgeschlossen. „Der S140 erfüllt unsere Anforderungen an Genauigkeit und Präzision jedes Mal – die Oberflächen werden genauso glatt, wie wir sie brauchen“, sagt Dr. Pashapour. Neben dem festem Harz würde sie gerne elastische Materialien verwenden, etwa für eine synthetische Lunge als „Organ on a Chip.“

Ein Design, das für den Drucker zu komplex war, gab es bisher nur ein Mal. „Das haben wir an den Support von BMF geschickt“, erklärt Dr. Pashapour. „Vielleicht lassen sich die 100 Mikrometer-Streben mit dem Zwei-Millimeter-Drucker realisieren.“

Über BMF

Boston Micro Fabrication (BMF) wurde 2016 gegründet und betreibt heute Niederlassungen in Boston, Shenzhen, Chongqing und Tokio sowie ein Forschungs- und Entwicklungszentrum in San Diego. Die Projektionsmikro-Stereolithografie ermöglichen es, Bauteile im Mikromaßstab herzustellen, die etwa im Gesundheitswesen und den Biowissenschaften verwendet werden.