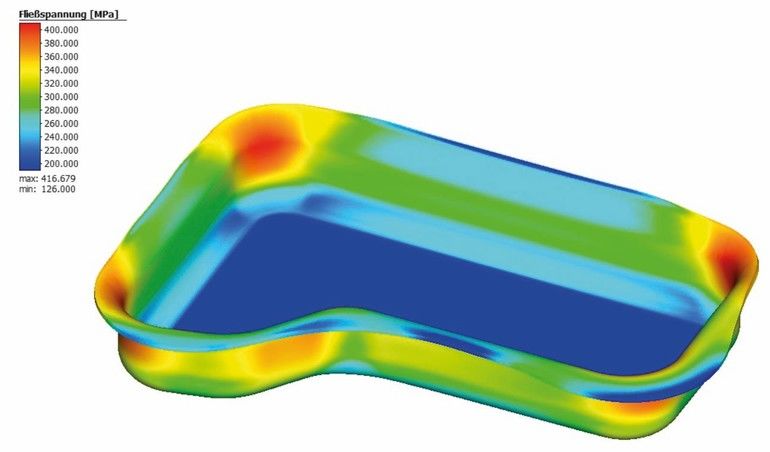

Daten sammeln, Daten sammeln, Daten sammeln. Und wozu? Um damit etwas tun zu können, wovon Ingenieure früher nur träumen konnten – nämlich auch die außergewöhnlichsten und innovativsten Ideen ohne großen Aufwand überprüfen zu können und damit Herausforderungen in der Fertigung anzugehen, vor denen man früher kapituliert und gesagt hätte, das geht eh nicht. Drei Entwicklungen haben das ermöglicht: moderne Simulationsverfahren, die Menge an verfügbaren Daten, aber natürlich auch die neuen, rasant schnellen Rechner, auf denen Simulationen laufen können. Es dauert ein oder zwei Tage, bis die Berechnungen fertig und ausgewertet sind. Aber dann zeigt sich, ob zum Beispiel eine bestimmte Werkzeugkonstruktion mit dem geplanten Material beim Tiefziehen wirklich zu einem Teil mit den gewünschten Eigenschaften führt. Und zwar, bevor größere Summen in die Herstellung des Werkzeugs geflossen sind.

Solche modernen Simulationsverfahren setzt die Hubert Stüken GmbH & Co. KG aus Rinteln seit vielen Jahren für Projekte ein, in denen Metallteile durch Tiefziehtechnik hergestellt werden. Die Spezialität der Niedersachsen: kleine, dünnwandige Teile. „Die FEM-Simulation nutzen wir inzwischen für fast jedes Projekt, bei dem ein Neuwerkzeug gebraucht wird“, berichtet Andreas Hellmann, der bei Stüken den Medical-Bereich leitet. „Der Aufwand lohnt sich für uns schon, um die Kosten- und Terminpläne abzusichern.“ Die Daten für die Simulation entstehen, wenn das Werkzeug konstruiert wird, „und Materialdaten erzeugen wir im Haus.“ Sie werden gesammelt und liegen inzwischen in umfassenden Datenbanken vor.

FEM-Simulation zeigt, ob sich alle Wünsche erfüllen lassen

Dabei geht es beim Tiefziehen oft um die Simulation von Details. Um zum Beispiel einen dünnwandigen Vierkantbecher mit Rand aus Metall effizient herzustellen, müssen viele Bedingungen stimmen. Der Behälter ist relativ flach, nicht-rotationssymmetrisch, und er darf nicht reißen oder an den flachen Rändern Falten werfen. Auch sollte in diesem Fall möglichst wenig Material eingesetzt werden. Ob das mit den geplanten Werkzeugen funktioniert, zeigt die Simulation rechtzeitig.

Für den Auftraggeber ist es laut Hellmann „ein gutes Gefühl, wenn wir direkt nach Abschluss der Werkzeugkonstruktion die Umformung rechnen können“. Und das Ergebnis sei sehr nah an der späteren realen Umformung im Fertigungsprozess: Laut Hellmann passen die Berechnungen zum Beispiel zum Materialdickenverlauf mit 95%iger Genauigkeit zum späteren Ergebnis. Möglich werde das durch die jahrelange Weiterentwicklung von Materialdaten, Umform-Know-how und das Optimieren des gesamten Prozessablaufs. Schwankungen ergäben sich durch Toleranzen der Eingangsmaterialien und der Umformwerkzeuge. Daher räumt er ein: „Ein zu 100 Prozent realistisches Ergebnis liegt erst mit dem realen, in der Presse entstandenen Teil vor.“

Dabei haben die Rintelner schon die Erfahrung gemacht, dass Details, die in der Simulation potenziell problematisch erschienen, in der Realität beherrschbar waren. „Hier“, sagt Hellmann, „kommt die Expertise der Werkzeugmacher und Einrichter zum Tragen, ohne die es nach wie vor nicht geht.“ Grundsätzlich stimme aber, dass „was in der Simulation funktioniert, auch in der Realität gehen wird“.

Der große Vorteil der FEM-Simulation liege darin, dass sie im Vergleich zur Herstellung realer Werkzeuge viel weniger koste und schneller zu Erkenntnissen führe. Daher könne es ein Konstrukteur, der ja auch Kostenverantwortung trägt, einfacher wagen, konventionelle Wege zu verlassen und zu experimentieren. „Wenn man nur in vorhandenen Lösungen denkt, vergibt man die Chance, unkonventionelle, aber bessere Lösungen zu finden. Hier haben wir tatsächlich mit kreativen Ideen schon häufig Lösungen erreicht, die am Anfang nicht machbar erschienen“, sagt Stüken-Geschäftsführer Nils Petersohn.

Metall und Stahl seien zwar faszinierende Werkstoffe. Aber wenn sehr dünne Metallfolien umgeformt werden, sei die Kontrolle lokaler Spannungen bis ins Detail wichtig, um eine Überbeanspruchung und potenzielle Risse am Bauteil zu vermeiden. „Früher waren manche Komponenten – wenn überhaupt – nur mit laufendem Eingriff der Werkzeugmacher und Einrichter herstellbar. Mit der FEM-Simulation lässt sich vieles davon heute schon im Vorfeld klären und verbessern“, sagt Hellmann. Dadurch werde die passende Auswahl aus den Möglichkeiten unterstützt, und „man kann diskutieren und belegen, warum bestimmte Möglichkeiten verworfen werden“.

Neue Daten geschickt speichern und damit nutzbar machen

Auch bei der FEM-Simulation gilt: Je größer die für die Berechnung verwertbare Datenmenge ist, desto präziser wird das Ergebnis. Entsprechend umfangreich ist die Stüken-Datenbank zu den einzelnen Kenngrößen. Mittlerweile liefern auch schon die CAQ- und ERP-Systeme des Unternehmens für einige Größen zusätzlichen Input. „Und wenn man die Ergebnisse wieder intelligent speichert, erhält man Metadaten und Lösungskonzepte, die bei kommenden Projekten helfen.“

Know-how-Schutz und die vertrauliche Verwendung von Daten sind dabei Pflicht. Das Wissen der Auftraggeber, das für das Projekt gebraucht wird, ist durch Geheimhaltungsvereinbarungen geschützt. Metallteile, die Stüken gemäß Zeichnung fertigt, werden „selbstverständlich nicht für andere Zwecke verwendet“. Auf der anderen Seite schützen die Experten bei Stüken ihr Prozess-Know-how, indem sie den Auftraggebern die Ergebnisse der Simulationen für das Projekt nach Absprache zur Verfügung stellen – den Weg, der dorthin geführt hat, aber im eigenen Hause behalten.

Alles in allem erfordert die FEM-Simulation nach Hellmanns Erfahrung eine enge Zusammenarbeit zwischen dem Auftraggeber und den Tiefzieh-Experten. Je nachdem, wie komplex das Bauteil ist, wird vielleicht nur eine Variante gerechnet, um den Umformprozess abzusichern. Bei umfangreichen Projekten können aber auch mal bis zu fünf Varianten verglichen werden – oder es entsteht eine kontinuierliche Zusammenarbeit, in deren Rahmen die ideale Geometrie und Umformstrategie über laufende Schleifen entwickelt werden.

FEM-Simulation ist aber nichts, was auf Knopfdruck allein funktioniert. Hellmann betont, dass „für die Auslegung und Berechnung erfahrene Ingenieure und Einrichter gebraucht werden“. Und für alle im Team gelte: Sie müssen bereit sein, neben der eigenen Erfahrung die Simulationsergebnisse anzuerkennen und – vielleicht – etwas anders zu machen. (op)