Der Gedanke an einen Infusionsbeutel und ein Stethoskop drängt sich schon auf: Aber im Erklärvideo der Universität Kiel geht es nicht um Medizinprodukte, die da aus einem Koffer geholt werden, sondern um ein neues Verfahren, mit dem sich Metall mit anderen Stoffen verbinden lässt. Ohne zu schweißen, sondern mit einem Klebstoff – und es entsteht eine Verbindung, die sehr belastbar ist.

Entwickelt wurde das Verfahren in einem Forschungsteam der Arbeitsgruppe „Funktionale Nanomaterialien“ an der Universität Kiel, gemeinsam mit dem Kieler Unternehmen Phi-Stone AG. Arbeitsgruppenleiter Prof. Rainer Adelung betont: „Das Verfahren eröffnet völlig neue Möglichkeiten in der Fügetechnik, aber auch ganz neuartige Werkstoffkombinationen wie Aluminium mit Kupfer oder mit Silikon. Das könnte zum Beispiel für die Medizintechnik interessant sein.“

Ein Verfahren, das ohne hohe Temperaturen auskommt

Aber der Reihe nach: Entwickelt wurde das Verfahren als flexible Alternative zu herkömmlichen Schweiß- und Klebeverbindungen. Schweißen ist noch immer die Standardtechnik, um Metalle miteinander zu verbinden. Doch das aufwendige Verfahren, für das hohe Temperaturen erforderlich sind, ist nicht überall einsetzbar. Die dafür nötigen hohen Temperaturen können das Material in der so genannten Wärmeeinflusszone strukturell verziehen sowie optisch verändern. Auch erfordern sie besondere Sicherheitsvorkehrungen und entsprechend qualifiziertes Personal.

Das Verfahren der Gruppe um Prof. Adelung schont die Materialien. Um Metalle verbinden zu können, wird die Oberfläche mit einem elektrochemischen Ätzverfahren präzise aufgeraut, so dass auf Mikrometerebene eine feine, quaderförmige Widerhakenstruktur entsteht. Dieser Schritt wird als Nanoscale Sculpturing bezeichnet. Werden zwei so behandelte Oberflächen mittels Kleber ineinander verhakt, entsteht eine nur sehr schwer lösbare Verbindung. Die ganze Prozedur dauert nur wenige Minuten und lässt sich einfacher und flexibler anwenden als das Schweißen – selbst wenn sich die zu verbindenden Elemente an schwer zugänglichen Stellen wie in Ecken oder kopfüber an der Decke befinden.

Aluminium, aber auch Kunststoffe sind geeignet

Das Ätzverfahren eignet sich für Aluminium und Aluminiumlegierungen, die sowohl miteinander als auch mit Kunststoffen dauerhaft stabil verbunden werden können. Als potenzielle Anwendungsgebiete nennt das Team zum Beispiel den Schiff-, Flugzeug oder Fahrzeugbau.

Besonders gut geeignet sei das Verfahren, um Bauteile nachträglich in schon bestehenden Konstruktionen anzubringen, sagt Adelung über denkbare Einsatzmöglichkeiten. „Die hohen Temperaturen beim Schweißen können bereits behandelte und gestrichene Oberflächen zerstören. Unser Verfahren dagegen funktioniert bei Raumtemperatur ohne besondere Schutzvorkehrungen“, sagt Adelung. „Wenn etwas bricht, dann höchstens der Kleber an sich oder das Material selbst, nicht aber die Verbindungsstelle“, betont Ingo Paulowicz, Vorstand der Phi-Stone AG.

Um ihr Verbindungsverfahren industriell anwenden zu können, entwickelte das Team der Universität Kiel mit Phi-Stone den mobilen und einfach zu bedienenden Prototypen Metalangelo. Der Name mit Bezug zum Renaissance-Bildhauer Michelangelo stellt das Grundprinzip des neuen Verfahrens in den Vordergrund: das gezielte Bearbeiten von Oberflächen – im Fall des Kieler Forschungsteams jedoch Metall statt Marmor.

Metalangelo hat als Prototyp das Rollenkofferformat

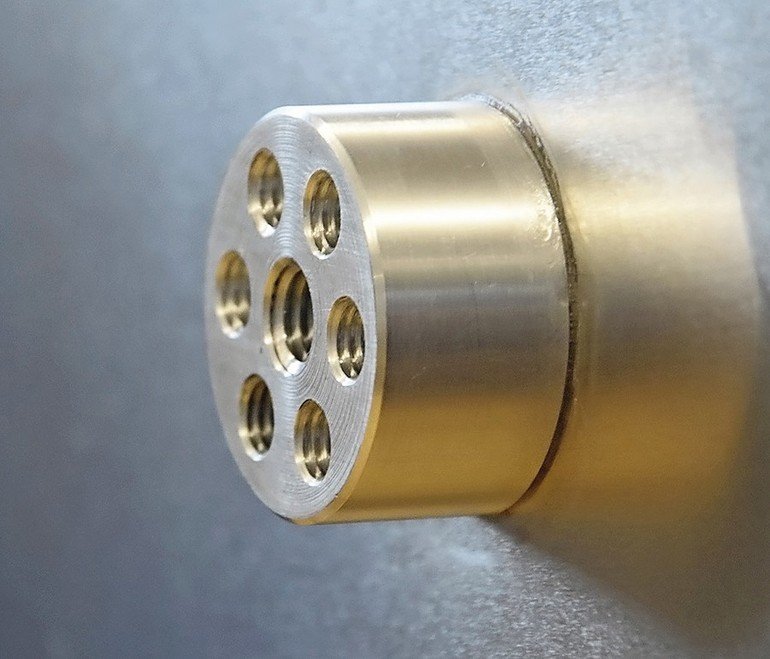

Der mobile Prototyp ähnelt äußerlich einem Rollenkoffer mit Fächern und Schubladen. In einer solchen Lade hat der „Infusionsbeutel“ seinen Platz, der eine spezielle, nicht-toxische Elektrolytflüssigkeit auf Wasserbasis enthält. Das Bauteil, das mit seiner runden Form und zwei Zuleitungen entfernt an ein Stethoskop erinnert, wird mittels Vakuum dort angebracht, wo die Metalloberfläche durch Ätzen verändert werden soll – zum Beispiel in einer kreisrunden Form.

Ätzzelle wird an die Aufgabe angepasst

Wie genau die Ätzzelle aussieht, lässt sich individuell definieren, da der Rahmen per 3D-Druck herstellgestellt wird. Darunter wird die Metalloberfläche formgenau bei Raumtemperatur bearbeitet, wobei der Prozess nach dem Starten am Gerät vollautomatisiert abläuft.

Die Halterung, die zu Prozessbeginn, die Ätzzelle am Metall fixiert, dient im letzten Schritt dazu, das mit Kleber bestrichene Verbindungselement in Position zu drücken, bis die Verbindung fest ist. Im Beispiel wäre eine Belastung mit bis zu 500 kg möglich gewesen, mit einem Sicherheitsfaktor von 3,5.

Den Prototypen der mobilen Fügestation haben die Entwicklungspartner im Frühjahr auf der Hannover Messe gezeigt. Ihr Ziel: Sie wollen die Kunden in die Planung einbeziehen und den Prototypen zukünftig in Serie produzieren. (op)

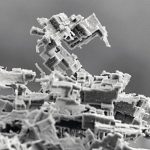

Das Geheimnis der Verbindung

Der Kern der Verbindung, die ohne Schweißen entsteht, ist erst unter dem Mikroskop zu erkennen. Hier wird die feine Widerhakenstruktur der aufgerauten Metalloberfläche sichtbar. Verschiedene Materialien lassen sich so miteinander „verhaken“.

Erklärvideo zum System: